Trong bối cảnh sự phát triển vượt bậc của khoa học công nghệ và nhu cầu ngày càng cao về năng suất, chất lượng trong sản xuất công nghiệp, tự động hóa đã trở thành một xu hướng tất yếu. Trong số các giải pháp tự động hóa tiên tiến, Robot hàn là một công cụ then chốt, mang lại những bước đột phá trong quy trình gia công kim loại. Cùng Robotic Nguyên Hạnh tìm hiểu chi tiết tất tần tật về cấu tạo, nguyên lý hoạt động, các công nghệ hàn được ứng dụng,… ngay sau đây.

Robot hàn là gì?

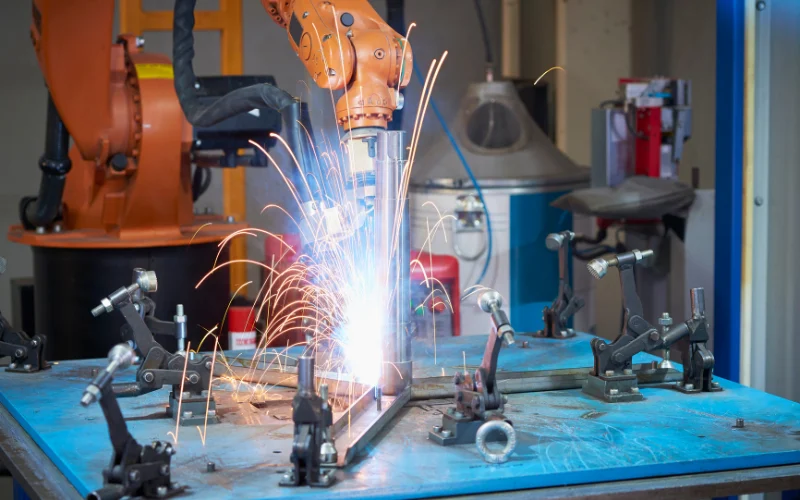

Robot hàn, về bản chất, là một hệ thống cơ điện tử phức tạp, được thiết kế để tự động thực hiện các thao tác hàn một cách chính xác và lặp đi lặp lại. Khác với phương pháp hàn thủ công truyền thống, Robot hàn được trang bị các cánh tay máy linh hoạt, bộ điều khiển thông minh và các cảm biến hiện đại, cho phép chúng thực hiện các mối hàn phức tạp trên nhiều loại vật liệu và trong nhiều môi trường làm việc khác nhau.

Sự ra đời và ứng dụng rộng rãi của Robot hàn không chỉ nâng cao năng suất và chất lượng mối hàn, mà còn đóng vai trò quan trọng trong việc giảm chi phí sản xuất, cải thiện điều kiện làm việc và tăng cường tính cạnh tranh cho các doanh nghiệp. Từ ngành công nghiệp ô tô, đóng tàu, cơ khí chế tạo cho đến xây dựng và nhiều lĩnh vực khác, Robot hàn đang dần khẳng định vị thế không thể thiếu của mình.

Xem thêm: Robot công nghiệp là gì? Và tất tần tật những điều bạn nên biết

Cấu tạo và nguyên lý hoạt động của Robot hàn

Cấu tạo của Robot hàn

Một Robot hàn công nghiệp điển hình là một hệ thống phức tạp bao gồm nhiều bộ phận phối hợp nhịp nhàng để thực hiện các mối hàn chất lượng cao. Các thành phần chính bao gồm:

- Tay máy (Robot Arm/Manipulator): Đây là bộ phận cơ khí chính của robot, có chức năng di chuyển mỏ hàn theo các quỹ đạo đã được lập trình. Tay máy thường có cấu trúc khớp nối (articulated), tương tự như cánh tay người, với nhiều bậc tự do (Degrees of Freedom – DOF). Số lượng DOF (thường từ 4 đến 6 hoặc nhiều hơn) quyết định sự linh hoạt và khả năng tiếp cận các vị trí hàn khác nhau. Các loại cấu trúc tay máy phổ biến bao gồm:

- Robot Cartesian: Chuyển động theo ba trục vuông góc (X, Y, Z). Thường được sử dụng cho các ứng dụng hàn đơn giản, đường hàn thẳng.

- Robot trụ (Cylindrical): Kết hợp chuyển động quay quanh trục đứng và chuyển động tịnh tiến theo hai hướng vuông góc.

- Robot cầu (Spherical/Polar): Kết hợp chuyển động quay quanh hai trục và chuyển động tịnh tiến theo một hướng.

- Robot khớp nối (Articulated/Revolute): Sử dụng các khớp xoay tương tự như cánh tay người, mang lại sự linh hoạt cao nhất và khả năng tiếp cận các vị trí phức tạp.

- Robot SCARA (Selective Compliance Articulated Robot Arm): Chuyên dụng cho các thao tác lắp ráp và gắp đặt tốc độ cao, cũng được ứng dụng trong một số quy trình hàn đơn giản.

- Bộ điều khiển (Robot Controller): Đây là “bộ não” của robot, chứa chương trình điều khiển chuyển động của tay máy, các thông số hàn (dòng điện, điện áp, tốc độ cấp dây, tốc độ di chuyển,…), và giao tiếp với các thiết bị ngoại vi khác. Bộ điều khiển thường là một hệ thống máy tính chuyên dụng, có khả năng xử lý các thuật toán phức tạp để đảm bảo quỹ đạo hàn chính xác và ổn định.

- Nguồn hàn (Welding Power Source): Cung cấp năng lượng điện cần thiết để tạo ra hồ quang hàn. Loại nguồn hàn sẽ phụ thuộc vào công nghệ hàn được sử dụng (ví dụ: nguồn hàn MIG/MAG, TIG, SAW,…). Nguồn hàn thường có các chức năng điều chỉnh dòng điện, điện áp và các thông số liên quan đến quá trình hàn.

- Hệ thống cấp dây hàn (Wire Feeder System – đối với hàn GMAW/MIG): Đảm bảo dây hàn được cấp liên tục và ổn định vào vùng hàn với tốc độ được điều khiển chính xác. Hệ thống này bao gồm cuộn dây hàn, động cơ cấp dây và các cơ cấu dẫn hướng dây.

- Mỏ hàn (Welding Torch/Gun): Là thiết bị trực tiếp tạo ra hồ quang và dẫn vật liệu bổ sung (dây hàn) vào vùng hàn (đối với một số phương pháp). Mỏ hàn được thiết kế để chịu được nhiệt độ cao và thường có hệ thống làm mát bằng khí hoặc nước.

- Hệ thống cấp khí bảo vệ (Shielding Gas Supply System – đối với hàn GMAW/MIG, GTAW/TIG): Cung cấp khí bảo vệ (ví dụ: Argon, Helium, CO2, hỗn hợp khí) để ngăn chặn sự oxy hóa và nhiễm bẩn của mối hàn từ không khí bên ngoài. Hệ thống này bao gồm bình khí, van điều áp và ống dẫn khí đến mỏ hàn.

- Hệ thống cảm biến (Sensors): Ngày càng được tích hợp nhiều hơn vào Robot hàn để nâng cao khả năng tự động hóa và kiểm soát chất lượng. Các loại cảm biến phổ biến bao gồm:

- Cảm biến vị trí và lực: Giúp robot xác định vị trí phôi, phát hiện va chạm và điều chỉnh lực hàn.

- Cảm biến hồ quang: Theo dõi các thông số của hồ quang (dòng điện, điện áp, hình dạng) để điều chỉnh quá trình hàn.

- Hệ thống thị giác máy (Machine Vision): Sử dụng camera và phần mềm xử lý ảnh để nhận dạng phôi, xác định đường hàn và kiểm tra chất lượng mối hàn.

- Hệ thống gá kẹp và định vị phôi (Workholding and Fixturing): Mặc dù không phải là một phần của robot, nhưng hệ thống này đóng vai trò quan trọng trong việc cố định phôi hàn một cách chính xác và ổn định trong suốt quá trình hàn.

Có thể bạn quan tâm: Thuê cánh tay Robot công nghiệp – Giải pháp tối ưu chi phí hiệu quả

Nguyên lý hoạt động cơ bản của Robot hàn

Nguyên lý hoạt động của Robot hàn dựa trên sự phối hợp nhịp nhàng giữa các bộ phận đã nêu trên theo một chương trình đã được lập trình sẵn:

- Lập trình quỹ đạo hàn (Welding Path Programming): Người vận hành sẽ xác định và lập trình đường đi của mỏ hàn trên phôi cần hàn. Quá trình này có thể được thực hiện bằng nhiều phương pháp khác nhau:

- Dạy điểm (Teach Pendant Programming): Người vận hành di chuyển cánh tay robot đến các điểm cần thiết trên đường hàn và lưu lại các vị trí này vào bộ nhớ của bộ điều khiển. Robot sau đó sẽ di chuyển tuần tự qua các điểm đã được dạy.

- Lập trình ngoại tuyến (Offline Programming): Sử dụng phần mềm trên máy tính để tạo ra mô phỏng 3D của quá trình hàn và lập trình quỹ đạo mà không cần dừng hoạt động của robot thực tế. Chương trình sau đó được tải xuống bộ điều khiển của robot.

- Tự động tạo chương trình từ dữ liệu CAD/CAM: Sử dụng thông tin thiết kế 3D của chi tiết để tự động tạo ra chương trình hàn.

- Điều khiển chuyển động (Motion Control): Bộ điều khiển sẽ gửi tín hiệu đến các động cơ của tay máy để di chuyển mỏ hàn theo quỹ đạo đã được lập trình với tốc độ và gia tốc được kiểm soát. Các thuật toán điều khiển phức tạp đảm bảo độ chính xác và mượt mà của chuyển động.

- Khởi động và duy trì quá trình hàn: Khi mỏ hàn đến vị trí bắt đầu, bộ điều khiển sẽ kích hoạt nguồn hàn để tạo ra hồ quang điện giữa điện cực (dây hàn hoặc điện cực vonfram) và phôi. Đồng thời, hệ thống cấp dây (nếu có) sẽ đẩy dây hàn vào vùng hàn với tốc độ đã được cài đặt, và hệ thống cấp khí bảo vệ sẽ cung cấp khí để bảo vệ mối hàn.

- Thực hiện đường hàn: Robot di chuyển mỏ hàn dọc theo quỹ đạo đã được lập trình, duy trì các thông số hàn ổn định để tạo ra mối hàn liên tục và đồng đều.

- Kết thúc quá trình hàn: Khi hoàn thành đường hàn, bộ điều khiển sẽ ngắt nguồn hàn, dừng cấp dây và khí bảo vệ, và di chuyển tay máy về vị trí an toàn.

- Tương tác với các thiết bị ngoại vi: Robot hàn có thể được tích hợp với các hệ thống tự động hóa khác như hệ thống cấp phôi tự động, hệ thống kiểm tra chất lượng mối hàn, băng tải,… để tạo thành một dây chuyền sản xuất hoàn chỉnh.

Các loại Robot hàn thông dụng

Robot hàn có thể được phân loại dựa trên nhiều tiêu chí khác nhau, tùy thuộc vào đặc điểm cấu trúc cơ khí, ứng dụng cụ thể và mức độ tự động hóa. Dưới đây là một số cách phân loại phổ biến:

Phân loại dựa trên cấu trúc cơ khí

- Robot khớp nối (Articulated Robot):

- Đặc điểm: Có cấu trúc tương tự cánh tay người với nhiều khớp xoay (thường từ 4 đến 7 bậc tự do). Các khớp này cho phép robot di chuyển linh hoạt và tiếp cận các vị trí hàn phức tạp trong không gian làm việc rộng.

- Ưu điểm: Tính linh hoạt cao, phạm vi làm việc lớn, phù hợp với nhiều ứng dụng hàn khác nhau.

- Ứng dụng: Hàn hồ quang (MIG/MAG, TIG), hàn điểm trong ngành ô tô, cơ khí chế tạo, và nhiều ngành công nghiệp khác.

- Robot Cartesian (Cartesian Robot) / Robot cổng (Gantry Robot):

- Đặc điểm: Di chuyển theo ba trục tọa độ vuông góc (X, Y, Z), tạo ra không gian làm việc hình hộp chữ nhật. Thường có cấu trúc vững chắc và độ chính xác cao.

- Ưu điểm: Độ chính xác cao, khả năng chịu tải tốt, dễ dàng tích hợp với các hệ thống khác.

- Ứng dụng: Hàn các chi tiết lớn, phẳng hoặc có hình dạng đơn giản, thường thấy trong các dây chuyền sản xuất có tính lặp lại cao.

- Robot trụ (Cylindrical Robot):

- Đặc điểm: Kết hợp chuyển động quay quanh một trục thẳng đứng và chuyển động tịnh tiến dọc theo trục đó, tạo ra không gian làm việc hình trụ.

- Ưu điểm: Tốc độ làm việc nhanh trong phạm vi làm việc hình trụ, cấu trúc đơn giản hơn robot khớp nối.

- Ứng dụng: Hàn các chi tiết có tính đối xứng trụ, các ứng dụng gắp đặt và lắp ráp.

- Robot cầu (Spherical Robot) / Robot cực (Polar Robot):

- Đặc điểm: Sử dụng hai khớp xoay và một khớp tịnh tiến để tiếp cận các điểm trong không gian hình cầu.

- Ưu điểm: Phạm vi làm việc lớn theo hình cầu.

- Ứng dụng: Ít phổ biến hơn trong hàn so với các loại trên, thường được sử dụng trong các ứng dụng đặc biệt.

- Robot SCARA (Selective Compliance Articulated Robot Arm):

- Đặc điểm: Chủ yếu di chuyển linh hoạt trên mặt phẳng ngang (hai khớp xoay song song) và có một chuyển động tịnh tiến theo phương thẳng đứng.

- Ưu điểm: Tốc độ cao, độ chính xác tốt trong mặt phẳng ngang, phù hợp cho các thao tác lắp ráp và gắp đặt nhanh chóng.

- Ứng dụng: Mặc dù không phải là lựa chọn hàng đầu cho các ứng dụng hàn nặng, nhưng có thể được sử dụng trong một số ứng dụng hàn điểm hoặc hàn nhẹ yêu cầu tốc độ cao.

Phân loại dựa trên ứng dụng (phương pháp hàn)

- Robot hàn hồ quang (Arc Welding Robot):

- Đặc điểm: Được thiết kế để thực hiện các phương pháp hàn hồ quang như MIG/MAG (GMAW), TIG (GTAW), và hàn que (SMAW). Thường được trang bị hệ thống cấp dây, nguồn hàn và súng hàn phù hợp với từng phương pháp.

- Ứng dụng: Rộng rãi trong nhiều ngành công nghiệp, từ hàn kết cấu thép, ô tô, đóng tàu đến sản xuất các sản phẩm kim loại.

- Robot hàn điểm (Spot Welding Robot):

- Đặc điểm: Chuyên dụng cho phương pháp hàn điểm điện trở, thường được sử dụng để nối các tấm kim loại mỏng bằng cách ép chúng lại với nhau và truyền dòng điện lớn qua một điểm. Robot hàn điểm thường có cấu trúc cánh tay khỏe và khả năng chịu lực ép lớn.

- Ứng dụng: Chủ yếu trong ngành công nghiệp ô tô để hàn thân vỏ xe và các bộ phận kim loại tấm.

- Robot hàn laser (Laser Welding Robot):

- Đặc điểm: Sử dụng chùm tia laser hội tụ để tạo ra nhiệt lượng cao, làm nóng chảy và kết nối vật liệu. Robot hàn laser đòi hỏi độ chính xác cao trong điều khiển quỹ đạo và thường được tích hợp với các hệ thống quang học phức tạp.

- Ưu điểm: Tốc độ hàn cao, vùng ảnh hưởng nhiệt nhỏ, mối hàn đẹp và chính xác.

- Ứng dụng: Hàn các chi tiết chính xác trong ngành điện tử, y tế, và một số ứng dụng đặc biệt trong ngành ô tô và hàng không vũ trụ.

- Robot hàn khí (Gas Welding Robot – ít phổ biến):

- Đặc điểm: Sử dụng ngọn lửa khí (thường là oxy-axetylen) để làm nóng chảy vật liệu. Ít được sử dụng trong sản xuất công nghiệp tự động hóa quy mô lớn do tốc độ hàn chậm và vùng ảnh hưởng nhiệt lớn.

Phân loại dựa trên mức độ tự động hóa

- Robot hàn hoàn toàn tự động (Fully Automated Welding Robot):

- Đặc điểm: Có khả năng thực hiện toàn bộ quy trình hàn một cách tự động sau khi được lập trình, bao gồm gắp phôi (với hệ thống tích hợp), định vị, hàn và có thể cả kiểm tra mối hàn (với các cảm biến và hệ thống thị giác).

- Ứng dụng: Dây chuyền sản xuất hàng loạt, yêu cầu năng suất cao và chất lượng ổn định.

- Robot hàn bán tự động (Semi-Automated Welding Robot):

- Đặc điểm: Yêu cầu sự can thiệp của con người trong một số công đoạn, ví dụ như gá kẹp phôi hoặc giám sát quá trình hàn. Robot thực hiện các thao tác hàn chính theo chương trình đã được thiết lập.

- Ứng dụng: Các ứng dụng có sự thay đổi về phôi hoặc yêu cầu sự linh hoạt nhất định.

- Robot hàn cộng tác (Collaborative Robot – Cobot):

- Đặc điểm: Được thiết kế để làm việc an toàn và hiệu quả cùng với con người trong cùng một không gian làm việc mà không cần các rào chắn an toàn truyền thống. Cobot thường có các cảm biến lực và hệ thống an toàn tiên tiến để phát hiện va chạm và dừng lại.

- Ứng dụng: Các công việc hàn có tính tương tác cao giữa người và máy, hoặc trong các không gian làm việc hạn chế.

Các công nghệ hàn phổ biến được ứng dụng trên robot

Robot hàn có khả năng tích hợp và thực hiện nhiều công nghệ hàn khác nhau, tùy thuộc vào yêu cầu của ứng dụng, loại vật liệu, độ dày chi tiết và chất lượng mối hàn mong muốn. Dưới đây là một số công nghệ hàn phổ biến nhất được ứng dụng trên robot:

- Hàn hồ quang kim loại có khí bảo vệ (GMAW/MIG – Gas Metal Arc Welding / Metal Inert Gas): Đây là một trong những công nghệ hàn robot phổ biến nhất, đặc biệt trong ngành công nghiệp ô tô, chế tạo kim loại tấm và kết cấu thép.

- Nguyên lý: Sử dụng một điện cực nóng chảy (dây hàn) được cấp tự động qua mỏ hàn, tạo ra hồ quang điện với phôi. Vùng hàn được bảo vệ khỏi khí quyển bằng một loại khí bảo vệ (khí trơ như Argon, Helium hoặc khí hoạt tính như CO2 hoặc hỗn hợp khí).

- Ưu điểm khi ứng dụng trên robot:

- Tốc độ hàn cao, phù hợp với sản xuất hàng loạt.

- Dễ dàng tự động hóa và điều khiển.

- Có thể hàn được nhiều loại vật liệu kim loại và chiều dày khác nhau.

- Ít tạo xỉ hàn, giảm thời gian làm sạch sau hàn.

- Chi phí đầu tư và vận hành tương đối hợp lý.

- Nhược điểm khi ứng dụng trên robot:

- Yêu cầu kiểm soát chặt chẽ các thông số hàn để đảm bảo chất lượng.

- Có thể bị ảnh hưởng bởi gió lùa trong môi trường làm việc.

- Hàn hồ quang điện cực nóng chảy có khí bảo vệ (GTAW/TIG – Gas Tungsten Arc Welding / Tungsten Inert Gas): Công nghệ này thường được ứng dụng khi yêu cầu chất lượng mối hàn cao, độ thẩm mỹ tốt và ít bắn tóe, ví dụ trong ngành hàng không vũ trụ, y tế, và chế tạo các chi tiết chính xác.

- Nguyên lý: Sử dụng một điện cực vonfram không nóng chảy để tạo ra hồ quang điện với phôi. Khí trơ (thường là Argon hoặc Helium) được sử dụng để bảo vệ vùng hàn và điện cực. Có thể sử dụng hoặc không sử dụng vật liệu bổ sung.

- Ưu điểm khi ứng dụng trên robot:

- Chất lượng mối hàn rất cao, độ bền và độ dẻo tốt.

- Ít hoặc không có bắn tóe.

- Khả năng kiểm soát nhiệt đầu vào chính xác.

- Phù hợp với nhiều loại vật liệu, đặc biệt là thép không gỉ và hợp kim nhôm.

- Nhược điểm khi ứng dụng trên robot:

- Tốc độ hàn chậm hơn so với GMAW/MIG.

- Đòi hỏi kỹ năng lập trình và điều khiển robot cao hơn.

- Chi phí đầu tư và vận hành thường cao hơn.

- Hàn hồ quang dưới lớp thuốc (SAW – Submerged Arc Welding): Công nghệ này thường được sử dụng cho các mối hàn dài, thẳng hoặc có đường cong nhẹ trên các chi tiết dày, ví dụ trong ngành đóng tàu, chế tạo bồn bể áp lực và kết cấu thép lớn.

- Nguyên lý: Hồ quang điện được tạo ra giữa điện cực nóng chảy (dây hàn) và phôi, và toàn bộ vùng hàn được phủ dưới một lớp thuốc hàn dạng hạt. Lớp thuốc này tạo ra khí bảo vệ và xỉ hàn để bảo vệ mối hàn khỏi khí quyển.

- Ưu điểm khi ứng dụng trên robot:

- Năng suất hàn rất cao với dòng điện hàn lớn.

- Chất lượng mối hàn tốt, độ ngấu sâu.

- Ít khói và bức xạ nhìn thấy được do hồ quang bị che phủ.

- Phù hợp với các mối hàn dài và liên tục.

- Nhược điểm khi ứng dụng trên robot:

- Chỉ phù hợp với các mối hàn ở vị trí ngang hoặc gần ngang.

- Cần hệ thống cấp và thu hồi thuốc hàn phức tạp.

- Khó khăn trong việc hàn các chi tiết có hình dạng phức tạp.

- Hàn điểm (Resistance Spot Welding): Đây là công nghệ chủ yếu được sử dụng trong ngành công nghiệp ô tô để liên kết các tấm kim loại mỏng chồng lên nhau.

- Nguyên lý: Tạo ra mối hàn bằng cách ép hai hoặc nhiều tấm kim loại lại với nhau giữa hai điện cực bằng đồng, sau đó cho dòng điện lớn chạy qua trong một khoảng thời gian ngắn. Điện trở tại giao diện giữa các tấm kim loại tạo ra nhiệt, làm nóng chảy cục bộ và tạo thành mối hàn.

- Ưu điểm khi ứng dụng trên robot:

- Tốc độ hàn rất nhanh, phù hợp với dây chuyền sản xuất tốc độ cao.

- Dễ dàng tự động hóa và thực hiện nhiều điểm hàn liên tục.

- Không cần vật liệu bổ sung hoặc khí bảo vệ.

- Chi phí vận hành tương đối thấp.

- Nhược điểm khi ứng dụng trên robot:

- Chỉ phù hợp với các mối nối chồng mép của các tấm kim loại mỏng.

- Chất lượng mối hàn phụ thuộc nhiều vào lực ép và thời gian hàn.

- Các công nghệ hàn tiên tiến khác: Ngoài các công nghệ phổ biến trên, Robot hàn còn có thể được trang bị các công nghệ hàn tiên tiến hơn cho các ứng dụng đặc biệt:

- Hàn laser (Laser Welding): Sử dụng chùm tia laser hội tụ để tạo ra nhiệt lượng lớn và nóng chảy kim loại. Cho phép hàn với tốc độ cao, độ chính xác cao và vùng ảnh hưởng nhiệt nhỏ. Ứng dụng trong ngành điện tử, y tế và ô tô.

- Hàn ma sát khuấy (Friction Stir Welding – FSW): Sử dụng một dụng cụ xoay không nóng chảy để tạo ra nhiệt và áp lực, làm mềm và liên kết các vật liệu lại với nhau. Tạo ra mối hàn chất lượng cao, không bắn tóe và ít biến dạng. Ứng dụng trong ngành hàng không vũ trụ và ô tô.

- Hàn plasma (Plasma Arc Welding – PAW): Tương tự như GTAW/TIG nhưng sử dụng một dòng khí plasma ion hóa để tập trung hồ quang, tạo ra nhiệt độ cao hơn và tốc độ hàn nhanh hơn. Ứng dụng trong hàn các vật liệu đặc biệt và yêu cầu độ chính xác cao.

Ưu điểm khi sử dụng Robot hàn

- Nâng cao năng suất và tốc độ hàn:

- Robot có khả năng làm việc liên tục 24/7 mà không cần nghỉ ngơi, giúp tăng đáng kể sản lượng so với hàn thủ công.

- Tốc độ di chuyển và thao tác của robot thường nhanh và ổn định hơn so với thợ hàn người, rút ngắn thời gian hoàn thành sản phẩm.

- Đảm bảo chất lượng mối hàn đồng đều và ổn định:

- Robot thực hiện các đường hàn theo chương trình đã được lập trình một cách chính xác, giảm thiểu sai sót do yếu tố con người (mệt mỏi, kỹ năng không đồng đều).

- Các thông số hàn (dòng điện, điện áp, tốc độ cấp dây…) được kiểm soát chặt chẽ, đảm bảo chất lượng mối hàn nhất quán trên mọi sản phẩm.

- Giảm chi phí nhân công và vật tư tiêu hao:

- Mặc dù chi phí đầu tư ban đầu cao, nhưng về lâu dài, robot có thể giúp giảm chi phí nhân công, đặc biệt là đối với các công việc hàn lặp đi lặp lại và đòi hỏi nhiều nhân lực.

- Robot có thể sử dụng vật tư hàn một cách hiệu quả hơn, giảm thiểu lượng vật liệu thừa và phế phẩm do lỗi hàn.

- Cải thiện điều kiện làm việc, giảm nguy cơ tai nạn lao động:

- Robot có thể thực hiện các công việc hàn trong môi trường khắc nghiệt, độc hại (nhiệt độ cao, khói bụi, hóa chất), giúp bảo vệ sức khỏe và an toàn cho người lao động.

- Giảm bớt các công việc nặng nhọc và lặp đi lặp lại, giúp người lao động tập trung vào các công việc đòi hỏi kỹ năng và tư duy cao hơn.

- Linh hoạt trong sản xuất hàng loạt và đa dạng hóa sản phẩm:

- Robot có thể được lập trình lại một cách nhanh chóng để thực hiện các đường hàn khác nhau trên các loại sản phẩm khác nhau, tăng tính linh hoạt trong sản xuất theo yêu cầu.

- Dễ dàng tích hợp vào các dây chuyền sản xuất tự động hóa, đáp ứng nhu cầu sản xuất hàng loạt với độ chính xác cao.

Ứng dụng của Robot hàn trong các ngành công nghiệp

Sự linh hoạt, chính xác và hiệu quả của Robot hàn đã mở ra nhiều ứng dụng rộng rãi trong đa dạng các ngành công nghiệp, góp phần nâng cao năng suất, chất lượng và tính cạnh tranh. Dưới đây là một số ngành công nghiệp tiêu biểu ứng dụng Robot hàn:

- Ngành công nghiệp ô tô: Đây là một trong những ngành tiên phong và ứng dụng Robot hàn rộng rãi nhất. Robot hàn được sử dụng trong hầu hết các công đoạn sản xuất thân vỏ ô tô, khung gầm, các chi tiết kim loại khác như ống xả, ghế ngồi, và các cụm lắp ráp. Các công nghệ hàn phổ biến bao gồm hàn điểm (resistance spot welding) cho các tấm kim loại mỏng, hàn MIG/MAG cho các mối hàn dài và kết cấu phức tạp hơn. Ưu điểm nổi bật là khả năng sản xuất hàng loạt với tốc độ cao, độ chính xác tuyệt đối và chất lượng mối hàn đồng đều, đáp ứng các tiêu chuẩn khắt khe của ngành.

- Ngành công nghiệp đóng tàu: Trong lĩnh vực đóng tàu, Robot hàn đóng vai trò quan trọng trong việc hàn các tấm thép dày để tạo thành thân tàu, boong tàu và các kết cấu chịu lực khác. Các công nghệ hàn thường được sử dụng là hàn hồ quang dưới lớp thuốc (SAW) cho các đường hàn dài và thẳng, và hàn MIG/MAG cho các mối hàn phức tạp hơn. Robot hàn giúp tăng năng suất, giảm thời gian thi công và đảm bảo chất lượng mối hàn trong môi trường làm việc khắc nghiệt.

- Ngành công nghiệp cơ khí chế tạo: Robot hàn được ứng dụng rộng rãi trong việc chế tạo các loại máy móc, thiết bị công nghiệp, kết cấu thép, bồn bể áp lực, đường ống dẫn và nhiều sản phẩm cơ khí khác. Tùy thuộc vào yêu cầu kỹ thuật và loại vật liệu, các công nghệ hàn như MIG/MAG, TIG và đôi khi là SAW được sử dụng. Robot hàn mang lại sự linh hoạt trong việc hàn các chi tiết có hình dạng phức tạp và đảm bảo độ chính xác cao.

- Ngành xây dựng kết cấu thép: Trong xây dựng các công trình lớn như cầu, nhà cao tầng, nhà xưởng công nghiệp, Robot hàn được sử dụng để hàn các cấu kiện thép chịu lực. Hàn MIG/MAG thường là lựa chọn phổ biến. Việc sử dụng robot giúp tăng tốc độ thi công, giảm chi phí nhân công và đảm bảo tính ổn định của các mối nối quan trọng.

- Các ngành công nghiệp khác:

- Ngành hàng không vũ trụ: Ứng dụng Robot hàn TIG và laser để hàn các chi tiết đòi hỏi độ chính xác và chất lượng cực cao, thường là các vật liệu đặc biệt như hợp kim nhôm và titan.

- Ngành điện tử: Sử dụng Robot hàn laser và hàn TIG để hàn các linh kiện nhỏ, mỏng và yêu cầu độ chính xác tuyệt đối.

- Ngành sản xuất thiết bị y tế: Ứng dụng Robot hàn TIG để hàn các thiết bị y tế bằng thép không gỉ, đảm bảo tính vệ sinh và độ bền cao.

- Ngành sản xuất đồ gia dụng: Robot hàn được sử dụng để hàn các bộ phận kim loại của tủ lạnh, máy giặt, lò vi sóng và các thiết bị gia dụng khác, tăng năng suất và giảm chi phí.

- Ngành năng lượng: Ứng dụng Robot hàn trong chế tạo các bộ phận của nhà máy điện, đường ống dẫn dầu khí, và các cấu trúc năng lượng tái tạo như tuabin gió.

Các ví dụ cụ thể về ứng dụng Robot hàn trong từng ngành:

- Trong ngành ô tô: Robot hàn hàng trăm điểm hàn trên thân xe trong vòng vài phút, đảm bảo độ cứng vững và an toàn của khung xe.

- Trong ngành đóng tàu: Robot hàn các tấm thép dày hàng chục mét để tạo thành vỏ tàu, chịu được áp lực lớn của nước biển.

- Trong ngành cơ khí chế tạo: Robot hàn các mối nối phức tạp trên các cánh tay robot công nghiệp khác, đảm bảo độ chính xác và khả năng chịu tải.

- Trong ngành xây dựng kết cấu thép: Robot hàn các dầm thép lớn cho cầu vượt, đảm bảo sự ổn định và tuổi thọ của công trình.

- Trong ngành hàng không vũ trụ: Robot hàn các ống dẫn nhiên liệu bằng hợp kim titan với độ chính xác micromet, đảm bảo an toàn tuyệt đối cho chuyến bay.

Các yếu tố cần xem xét khi lựa chọn và triển khai Robot hàn

Việc lựa chọn và triển khai hệ thống Robot hàn là một quyết định quan trọng, đòi hỏi sự cân nhắc kỹ lưỡng nhiều yếu tố để đảm bảo hiệu quả đầu tư và tích hợp thành công vào quy trình sản xuất hiện có. Dưới đây là các yếu tố chính cần xem xét:

- Yêu cầu về sản lượng và loại hình sản phẩm:

- Sản lượng: Xác định số lượng sản phẩm cần hàn trong một khoảng thời gian nhất định. Robot hàn đặc biệt hiệu quả đối với các quy trình sản xuất hàng loạt với số lượng lớn và tính lặp lại cao.

- Loại hình sản phẩm: Xem xét kích thước, hình dạng, độ phức tạp của chi tiết hàn. Các sản phẩm có hình dạng phức tạp có thể đòi hỏi robot có nhiều bậc tự do và khả năng di chuyển linh hoạt.

- Sự thay đổi sản phẩm: Nếu quy trình sản xuất thường xuyên thay đổi loại sản phẩm, cần lựa chọn robot có khả năng lập trình lại nhanh chóng và linh hoạt.

- Đặc điểm của vật liệu và quy trình hàn:

- Vật liệu hàn: Xác định loại vật liệu cần hàn (thép, nhôm, inox,…), độ dày và các yêu cầu về xử lý bề mặt. Điều này sẽ ảnh hưởng đến việc lựa chọn phương pháp hàn (MIG/MAG, TIG, hàn điểm, laser) và loại robot phù hợp.

- Quy trình hàn: Phân tích các yêu cầu kỹ thuật của mối hàn (độ bền, tính thẩm mỹ, tiêu chuẩn chất lượng). Robot cần có khả năng đáp ứng các yêu cầu này một cách ổn định.

- Vị trí và hướng hàn: Xem xét các vị trí và hướng hàn khác nhau trên sản phẩm để chọn robot có phạm vi làm việc và khả năng tiếp cận phù hợp.

- Ngân sách đầu tư:

- Chi phí ban đầu: Bao gồm chi phí mua robot, bộ điều khiển, nguồn hàn, hệ thống cấp dây, thiết bị an toàn, phần mềm lập trình và lắp đặt.

- Chi phí vận hành: Bao gồm chi phí điện năng, khí bảo vệ, vật tư hàn tiêu hao và chi phí bảo trì, bảo dưỡng.

- Chi phí đào tạo: Chi phí đào tạo nhân viên vận hành, lập trình và bảo trì robot.

- Thời gian hoàn vốn: Đánh giá thời gian cần thiết để thu hồi vốn đầu tư dựa trên hiệu quả tăng năng suất và giảm chi phí.

- Không gian làm việc và bố trí nhà xưởng:

- Diện tích lắp đặt: Xác định không gian cần thiết cho robot, bộ điều khiển, hệ thống cấp nguồn và các thiết bị phụ trợ khác.

- Bố trí dây chuyền sản xuất: Đảm bảo robot được tích hợp một cách hợp lý vào dây chuyền sản xuất hiện có, tối ưu hóa luồng di chuyển của vật liệu và sản phẩm.

- Yếu tố an toàn: Đảm bảo có đủ không gian cho các biện pháp an toàn như hàng rào bảo vệ, cảm biến an toàn để ngăn ngừa tai nạn.

- Đội ngũ kỹ thuật vận hành và bảo trì:

- Kỹ năng hiện có: Đánh giá trình độ kỹ thuật của đội ngũ nhân viên hiện tại trong việc vận hành và bảo trì các thiết bị tự động hóa.

- Nhu cầu đào tạo: Xác định nhu cầu đào tạo nhân viên về lập trình, vận hành, bảo trì và sửa chữa Robot hàn.

- Hỗ trợ kỹ thuật từ nhà cung cấp: Xem xét khả năng hỗ trợ kỹ thuật, cung cấp phụ tùng và dịch vụ sau bán hàng của nhà cung cấp robot.

- Các tiêu chuẩn an toàn:

- Tuân thủ quy định: Đảm bảo hệ thống Robot hàn đáp ứng các tiêu chuẩn an toàn lao động hiện hành.

- Thiết bị an toàn: Lắp đặt các thiết bị an toàn như hàng rào, cảm biến, nút dừng khẩn cấp để bảo vệ người lao động.

- Đánh giá rủi ro: Thực hiện đánh giá rủi ro tiềm ẩn liên quan đến việc vận hành Robot hàn và có các biện pháp phòng ngừa phù hợp.

Tóm lại, Robot hàn không chỉ là một giải pháp tự động hóa hiện tại mà còn là một xu hướng tất yếu trong sự phát triển của ngành công nghiệp toàn cầu. Việc nắm bắt và ứng dụng hiệu quả công nghệ này sẽ là chìa khóa quan trọng giúp các doanh nghiệp nâng cao năng lực cạnh tranh và đạt được sự phát triển bền vững trong tương lai. Nếu bạn muốn tìm hiểu thêm về Robot hàn và giải pháp tự động hóa cho doanh nghiệp mình, hãy liên hệ ngay Robotic Nguyên Hạnh qua hotline: 0909 664 233 để nhận tư vấn chi tiết từ chuyên gia nhé!