Dây chuyền lắp ráp là một trong những sáng kiến kỹ thuật quan trọng nhất của thế kỷ 20, định hình lại toàn bộ cục diện của ngành công nghiệp sản xuất. Từ ô tô, thiết bị điện tử gia dụng cho đến các sản phẩm công nghệ cao phức tạp, dây chuyền lắp ráp (Assembly Line) đóng vai trò là xương sống cho khả năng sản xuất hàng loạt với chi phí thấp và tốc độ cao. Trong bối cảnh nền kinh tế toàn cầu ngày càng cạnh tranh, hiệu quả sản xuất là yếu tố sống còn, thúc đẩy nhu cầu liên tục nghiên cứu, tối ưu hóa và tự động hóa các quy trình lắp ráp. Trong bài viết này, hãy cùng Robotic Nguyên Hạnh tìm hiểu chi tiết hơn về chủ đề này nhé!

Dây chuyền lắp ráp là gì?

Dây chuyền lắp ráp là một hệ thống sản xuất có cấu trúc tuần tự, được thiết kế để lắp ráp các bộ phận thành sản phẩm hoàn chỉnh thông qua một chuỗi các trạm làm việc chuyên biệt. Mỗi sản phẩm (hoặc cụm sản phẩm) được di chuyển liên tục từ trạm này sang trạm khác, tại mỗi trạm, người lao động hoặc máy móc chỉ thực hiện một tác vụ lắp ráp nhỏ, được xác định rõ ràng. Đặc điểm cốt lõi của dây chuyền là nguyên tắc phân chia lao động (Division of Labor) và sự di chuyển liên tục (Continuous Flow) của đối tượng lắp ráp, nhằm mục đích giảm thiểu thời gian xử lý và chi phí sản xuất trên mỗi đơn vị sản phẩm.

Cấu tạo và phân loại dây chuyền lắp ráp

Các thành phần chính của hệ thống

– Hệ thống Băng tải/Vận chuyển (Conveyor System):

- Mục đích: Đảm bảo dòng chảy vật liệu và sản phẩm diễn ra liên tục, cố định thời gian chu kỳ di chuyển giữa các trạm.

- Các loại phổ biến: Băng tải con lăn (Roller Conveyors), băng tải xích (Chain Conveyors), băng tải đai (Belt Conveyors), và hệ thống Xe tự hành (Automated Guided Vehicles – AGVs) trong các dây chuyền hiện đại, linh hoạt.

– Trạm làm việc (Workstations):

- Yêu cầu: Được thiết kế theo nguyên lý Công thái học (Ergonomics) để tối đa hóa sự thoải mái và hiệu suất của người lao động. Mỗi trạm chỉ thực hiện một nhóm công việc chuyên môn hóa.

- Bố trí: Cần đảm bảo nguyên tắc 5S và cung cấp đầy đủ linh kiện, dụng cụ (thường được đặt gần tầm tay).

– Thiết bị hỗ trợ và công cụ chuyên dụng:

- Bao gồm các dụng cụ điện, khí nén, máy hàn, máy kiểm tra mô-men xoắn.

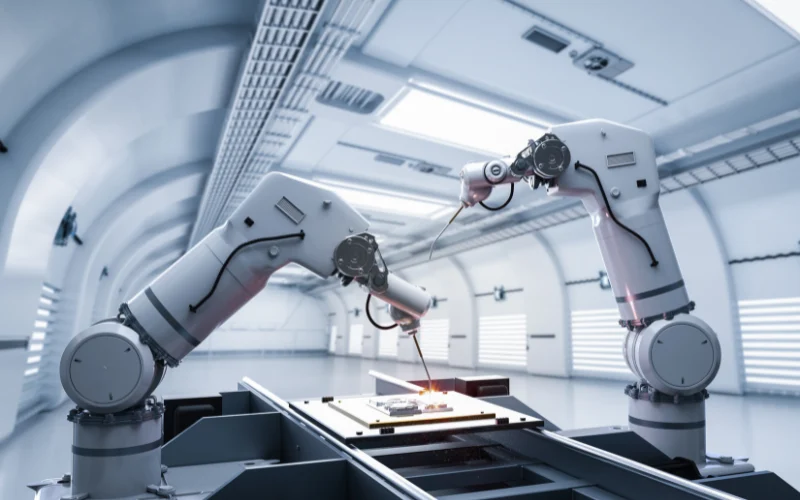

- Robot công nghiệp: Thực hiện các tác vụ nặng, lặp lại hoặc đòi hỏi độ chính xác tuyệt đối (ví dụ: hàn, sơn, đặt chip SMT).

- Hệ thống kiểm soát chất lượng (QA/QC): Cảm biến và camera Thị giác Máy (Machine Vision) được tích hợp để phát hiện lỗi ngay tại chỗ, ngăn không cho lỗi đi tiếp vào khâu sau (nguyên lý Jidoka).

– Hệ thống điều khiển:

- PLC (Programmable Logic Controller): Bộ não điều khiển trình tự vận hành của băng tải, robot và các thiết bị tự động khác.

- Máy tính công nghiệp và MES (Manufacturing Execution System): Quản lý, thu thập dữ liệu sản xuất (tốc độ, lỗi, tồn kho) theo thời gian thực để hỗ trợ quyết định và tối ưu hóa.

Các loại hình dây chuyền phổ biến

– Theo phương thức vận hành:

- Dây chuyền Liên tục (Continuous): Sản phẩm không dừng lại giữa các công đoạn; thường thấy trong ngành công nghiệp chế biến hoặc lắp ráp tốc độ cao.

- Dây chuyền Gián đoạn (Intermittent/Batch): Sản phẩm được lắp ráp theo từng lô nhỏ, cho phép thay đổi thiết lập giữa các lô, phù hợp với sản xuất đa dạng sản phẩm.

– Theo mức độ tự động hóa:

- Thủ công (Manual): Hầu hết các công đoạn do con người thực hiện.

- Bán tự động (Semi-Automated): Kết hợp giữa lao động thủ công (tác vụ phức tạp, yêu cầu linh hoạt) và máy móc (tác vụ lặp lại, định vị).

- Tự động hóa hoàn toàn (Fully Automated): Toàn bộ quy trình, từ cung cấp linh kiện đến lắp ráp, kiểm tra, và đóng gói, đều được thực hiện bằng robot và máy móc.

– Theo hình dạng bố trí:

- Dây chuyền thẳng (Straight Line): Phổ biến nhất, dễ quản lý dòng chảy nhưng tốn diện tích dài.

- Dây chuyền hình chữ U (U-shaped): Giúp giảm khoảng cách đi lại của người giám sát và công nhân, tăng cường giao tiếp và linh hoạt hơn trong việc phân bổ nhân lực.

- Dây chuyền hình chữ L, O, Z: Được sử dụng tùy theo giới hạn không gian và yêu cầu về dòng chảy vật liệu của nhà máy.

Lợi ích của dây chuyền Lắp ráp

Dây chuyền lắp ráp không chỉ là một phương pháp tổ chức sản xuất mà còn là một mô hình kinh doanh tạo ra lợi thế cạnh tranh cốt lõi. Sự thành công của nó dựa trên khả năng tối đa hóa hiệu suất thông qua sự chuyên môn hóa và dòng chảy liên tục. Cụ thể:

- Tăng hiệu suất và tốc độ sản xuất: Dây chuyền cho phép tạo ra số lượng sản phẩm lớn trong thời gian ngắn nhất nhờ việc loại bỏ thời gian di chuyển và chờ đợi. Công việc được chia nhỏ giúp tăng tốc độ làm việc cá nhân, dẫn đến năng suất tổng thể cao chưa từng có.

- Giảm chi phí đơn vị sản phẩm: Năng suất cao tạo ra Lợi thế kinh tế theo quy mô (Economies of Scale). Việc tiêu chuẩn hóa quy trình và dụng cụ giúp giảm đáng kể chi phí lao động (do không cần công nhân tay nghề cao cho mỗi bước) và chi phí nguyên vật liệu (do mua số lượng lớn).

- Cải thiện chất lượng và tính đồng nhất: Vì mỗi công nhân hoặc robot chỉ thực hiện một nhiệm vụ đơn giản, việc tiêu chuẩn hóa quy trình và đào tạo trở nên dễ dàng hơn. Điều này giảm thiểu sai sót do yếu tố con người và đảm bảo rằng mọi sản phẩm đều có chất lượng đồng nhất, dễ dàng kiểm soát lỗi.

- Đơn giản hóa quản lý và đào tạo: Việc chia nhỏ công việc giúp giảm độ phức tạp trong quản lý và rút ngắn thời gian đào tạo công nhân mới, cho phép họ nhanh chóng đạt được hiệu suất tối đa.

Ứng dụng dây chuyền lắp ráp trong các ngành công nghiệp

Dây chuyền lắp ráp đóng vai trò cực kỳ quan trọng và được ứng dụng rộng rãi trong hầu hết các ngành công nghiệp sản xuất hàng loạt, giúp tối ưu hóa quy trình, tăng năng suất và đảm bảo chất lượng sản phẩm.

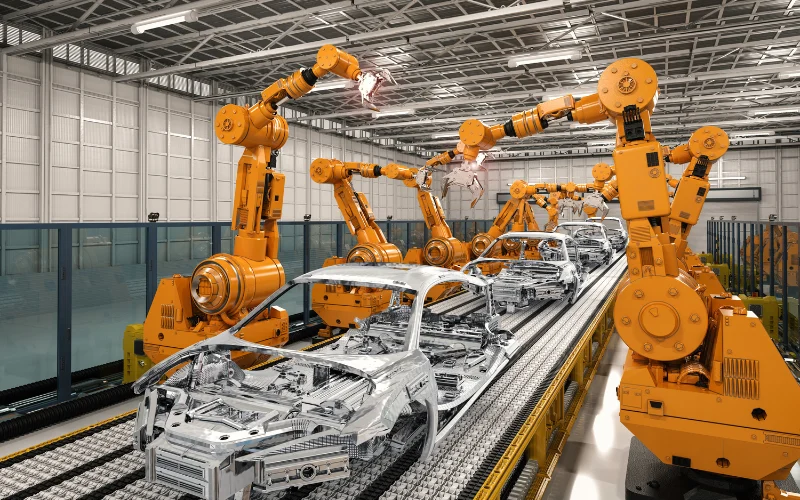

– Ngành công nghiệp Ô tô – Xe máy:

- Đây là ngành tiên phong và nổi bật nhất trong việc áp dụng dây chuyền lắp ráp (khởi đầu từ Henry Ford).

- Dây chuyền được tổ chức bài bản để lắp ráp động cơ, hộp số, khung gầm, hệ thống treo, nội thất và các bộ phận khác, giúp đồng bộ hóa quy trình và tăng số lượng xe thành phẩm.

– Ngành sản xuất Điện tử:

- Đối với các sản phẩm yêu cầu độ chính xác cao và nhiều linh kiện nhỏ như điện thoại thông minh, máy tính, TV, thiết bị gia dụng…

- Dây chuyền lắp ráp (thường kết hợp với robot, máy gắp chip, kiểm tra tự động AOI) giúp lắp đặt linh kiện nhanh chóng, chính xác, kiểm soát chất lượng và rút ngắn thời gian sản xuất.

– Ngành Thực phẩm – Đồ uống (F&B):

- Ứng dụng trong các công đoạn chiết rót, đóng lon/chai, dán nhãn, đóng gói.

- Yêu cầu cao về vệ sinh an toàn thực phẩm, nên phần lớn dây chuyền được tự động hóa cao để đảm bảo tính đồng nhất và tốc độ sản xuất.

– Ngành Dược phẩm:

- Sản xuất viên thuốc, đóng vỉ, đóng chai, dán nhãn và kiểm nghiệm.

- Hệ thống thường khép kín, tự động hóa cao và phải đạt các tiêu chuẩn nghiêm ngặt như GMP-WHO.

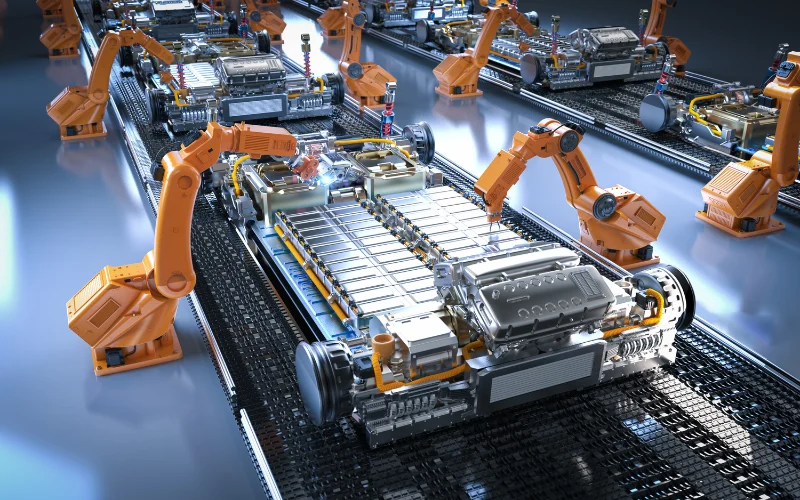

– Ngành Cơ khí – Chế tạo máy:

- Ứng dụng trong việc gia công, hàn, lắp ráp chi tiết máy, đóng gói thiết bị công nghiệp.

- Sử dụng robot hàn, robot lắp ráp và hệ thống băng tải chịu tải lớn.

– Các ngành sản xuất quy mô lớn khác:

- May mặc: Phân chia các công đoạn cắt, may, hoàn thiện.

- Sản xuất Đồ nội thất: Lắp ráp các chi tiết thành sản phẩm hoàn chỉnh.

- Sản xuất Linh kiện, Phụ tùng: Sản xuất hàng loạt các bộ phận nhỏ để cung cấp cho các ngành công nghiệp khác.

Thách thức và xu hướng tương lai

Thách thức khi triển khai và vận hành

Mặc dù dây chuyền lắp ráp mang lại hiệu suất vượt trội, mô hình này vẫn đối mặt với ba thách thức lớn, đặc biệt trong môi trường kinh doanh yêu cầu sự thay đổi liên tục:

- Thiếu tính linh hoạt: Dây chuyền được thiết kế để sản xuất một hoặc một nhóm sản phẩm rất cụ thể. Việc thay đổi mẫu mã sản phẩm hoặc chuyển sang sản xuất một loại sản phẩm hoàn toàn mới đòi hỏi thời gian thiết lập lại (setup time) và chi phí lớn để thay đổi bố cục và công cụ. Điều này đi ngược lại xu hướng thị trường đang đòi hỏi sự cá nhân hóa cao.

- Chi phí đầu tư ban đầu cao: Việc thiết lập một dây chuyền lắp ráp tự động hóa cao, bao gồm hệ thống băng tải, rô-bốt, và các công cụ chuyên dụng, đòi hỏi nguồn vốn đầu tư ban đầu rất lớn. Điều này tạo ra rào cản cho các doanh nghiệp vừa và nhỏ, và chỉ trở nên khả thi khi khối lượng sản xuất đạt đến mức đủ để hòa vốn.

- Vấn đề về tâm lý và sự nhàm chán của công nhân: Nguyên tắc phân chia lao động dẫn đến việc công nhân chỉ thực hiện một tác vụ lặp đi lặp lại trong suốt ca làm việc. Điều này có thể gây ra sự nhàm chán, giảm động lực làm việc, tăng tỷ lệ tai nạn lao động và dẫn đến các vấn đề về chất lượng do thiếu sự tập trung.

Xu hướng công nghiệp 4.0 (Industry 4.0)

Để vượt qua những hạn chế về tính linh hoạt và nâng cao hiệu suất, dây chuyền lắp ráp đang chuyển mình mạnh mẽ theo xu hướng Công nghiệp 4.0, dựa trên kết nối kỹ thuật số và dữ liệu lớn:

- Tự động hóa toàn diện và Cộng tác: Xu hướng không chỉ là thay thế con người bằng robot công nghiệp truyền thống (Industrial Robots) mà còn là tích hợp Cobots (Robot Cộng tác). Cobots có thể làm việc an toàn bên cạnh con người, thực hiện các tác vụ nặng nhọc, lặp lại, hoặc chính xác cao, trong khi công nhân tập trung vào các tác vụ đòi hỏi sự khéo léo và đánh giá phức tạp.

- Internet Vạn vật Công nghiệp (IIoT – Industrial IoT): Triển khai các cảm biến và thiết bị kết nối internet trên mọi máy móc và công cụ. IIoT thu thập dữ liệu sản xuất theo thời gian thực (real-time data) về tốc độ, nhiệt độ, chất lượng và thời gian ngừng máy. Dữ liệu này là nền tảng cho việc giám sát, phân tích dự đoán và ra quyết định tức thì.

Dây chuyền lắp ráp thông minh (Smart Assembly Lines)

Dây chuyền lắp ráp thông minh là đích đến cuối cùng của Công nghiệp 4.0, nơi hệ thống có khả năng tự học hỏi và tự điều chỉnh:

- Ứng dụng Trí tuệ Nhân tạo (AI) và Học máy (Machine Learning): AI được sử dụng để phân tích dữ liệu IIoT, dự đoán sự cố máy móc (Bảo trì dự đoán – Predictive Maintenance) trước khi chúng xảy ra, và tối ưu hóa Cân bằng Dây chuyền (Line Balancing) một cách tự động khi có sự thay đổi về khối lượng công việc hoặc thứ tự sản phẩm.

- Sản xuất tùy biến hàng loạt (Mass Customization): Nhờ vào các hệ thống vận chuyển linh hoạt (như AMR) và lập trình robot nhanh chóng, dây chuyền thông minh có thể xử lý các lô hàng nhỏ (hoặc thậm chí từng đơn hàng cá nhân) với các cấu hình khác nhau, mà vẫn duy trì được hiệu quả chi phí của sản xuất hàng loạt. Điều này cho phép doanh nghiệp đáp ứng nhu cầu ngày càng cao về sản phẩm cá nhân hóa.

Dây chuyền lắp ráp, với những nguyên tắc cốt lõi về chuyên môn hóa, tiêu chuẩn hóa và tự động hóa, đã chứng minh được vai trò không thể thay thế trong việc gia tăng năng suất, giảm chi phí và nâng cao chất lượng sản phẩm, mang lại những thay đổi mang tính cách mạng cho nền kinh tế toàn cầu. Đây được xem là chìa khóa để các doanh nghiệp tối ưu hóa hoạt động, duy trì lợi thế cạnh tranh và vươn tới sự phát triển bền vững trong kỷ nguyên công nghiệp mới. Song, nếu bạn muốn tìm hiểu về giải pháp tự động hóa phù hợp cho doanh nghiệp mình, hãy liên hệ ngay Robotic Nguyên Hạnh qua hotline: 0909 664 233 để nhận tư vấn chi tiết từ chuyên gia nhé!