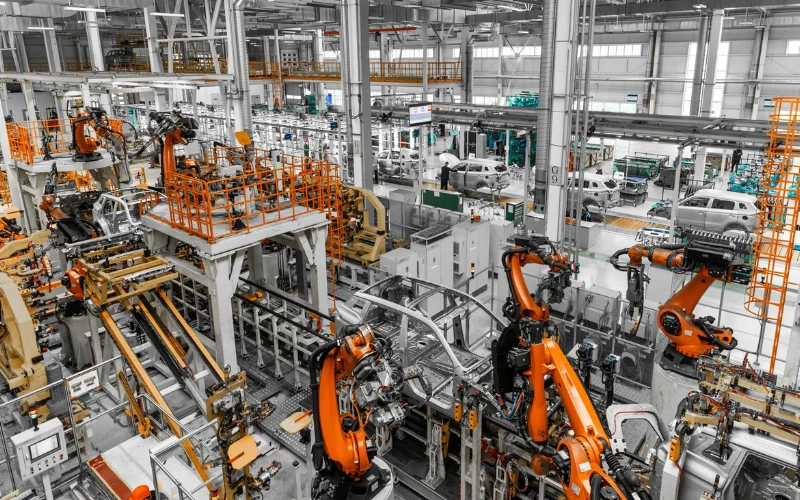

Ngành công nghiệp ô tô được xem là biểu tượng của sản xuất hiện đại, nơi hội tụ của hàng nghìn chi tiết cơ khí, điện – điện tử và phần mềm điều khiển tinh vi. Để đảm bảo mỗi chiếc xe xuất xưởng đều đạt chuẩn chất lượng, an toàn và hiệu suất, các nhà máy ô tô hiện nay đều ứng dụng dây chuyền lắp ráp – hệ thống tổ chức sản xuất theo trình tự khoa học, được tự động hóa cao nhằm tối ưu năng suất và kiểm soát chất lượng. Trong bài viết này, hãy cùng Robotic Nguyên Hạnh khám phá chi tiết hơn về dây chuyền này nhé!

Dây chuyền lắp ráp ô tô là gì?

Dây chuyền lắp ráp ô tô là tập hợp các khu vực và thiết bị được sắp xếp liên tục, nơi từng công đoạn như hàn thân vỏ, sơn phủ, lắp ráp động cơ, lắp nội thất, kiểm định… được thực hiện theo trình tự xác định. Ở mỗi trạm làm việc, công nhân hoặc robot thực hiện một nhiệm vụ cụ thể, đảm bảo các chi tiết được lắp ghép chính xác và nhất quán trước khi chuyển sang công đoạn kế tiếp.

So với hình thức lắp ráp thủ công truyền thống, dây chuyền lắp ráp mang lại nhiều ưu thế vượt trội: rút ngắn thời gian sản xuất, giảm sai sót, nâng cao năng suất và đảm bảo chất lượng đồng nhất cho hàng loạt sản phẩm. Đồng thời, việc ứng dụng công nghệ tự động hóa, robot công nghiệp và hệ thống điều khiển thông minh giúp doanh nghiệp chủ động trong sản xuất, tiết kiệm chi phí nhân công và đáp ứng tiêu chuẩn kỹ thuật toàn cầu.

Ngày nay, dây chuyền lắp ráp ô tô không chỉ là công cụ sản xuất, mà còn là nền tảng của chuyển đổi số trong ngành công nghiệp xe hơi, nơi các dữ liệu sản xuất được thu thập, phân tích và tối ưu liên tục nhằm đạt hiệu quả cao nhất. Đây chính là yếu tố then chốt giúp các hãng xe duy trì lợi thế cạnh tranh, đồng thời hướng đến mục tiêu sản xuất xanh, thông minh và bền vững.

Cấu tạo và thành phần chính của dây chuyền lắp ráp ô tô

Một dây chuyền lắp ráp ô tô hiện đại được thiết kế như một hệ thống tổng hợp, gồm nhiều khu vực và thiết bị hoạt động đồng bộ nhằm đảm bảo quy trình sản xuất diễn ra liên tục, chính xác và an toàn. Cấu tạo của dây chuyền thường chia thành bốn khu vực chính, mỗi khu vực đảm nhận một vai trò quan trọng trong việc tạo ra chiếc xe hoàn chỉnh.

Khu vực hàn thân xe (Body Shop)

Đây là công đoạn đầu tiên trong dây chuyền lắp ráp, nơi các tấm kim loại được hàn, ghép lại thành bộ khung thân xe.

- Thành phần chính: Robot hàn điểm, băng tải định vị, hệ thống gá kẹp và máy kiểm tra khung.

- Đặc điểm: Tỷ lệ tự động hóa rất cao, thường trên 80%. Các robot được lập trình để hàn hàng nghìn mối nối chính xác tuyệt đối, đảm bảo độ cứng vững và an toàn cho thân xe.

- Mục tiêu: Tạo ra khung xe đạt chuẩn kích thước, sẵn sàng chuyển sang công đoạn xử lý bề mặt và sơn.

Khu vực sơn (Paint Shop)

Sau khi hoàn thành phần khung, xe được chuyển sang khu vực sơn – nơi đảm bảo yếu tố thẩm mỹ và bảo vệ bề mặt kim loại.

- Thành phần: Phòng sơn tĩnh điện, buồng phun sơn robot, lò sấy, và hệ thống lọc bụi – khí thải.

- Quy trình: Xe được tẩy rửa, phủ lớp chống gỉ (ED coating), sơn lót, sơn màu và phủ bóng.

- Đặc điểm nổi bật: Hệ thống sơn sử dụng công nghệ phun tự động để đạt độ phủ đều, hạn chế hao sơn và bảo đảm chất lượng đồng nhất giữa các xe.

Khu vực lắp ráp tổng thành (Assembly Line)

Đây là “trung tâm” của dây chuyền lắp ráp, nơi các bộ phận như động cơ, hệ thống truyền động, điện, ghế ngồi, bảng taplo, cửa xe, kính, bánh xe… được lắp đặt vào khung đã sơn.

- Hệ thống thiết bị: Băng chuyền tự động, bàn nâng thủy lực, robot hỗ trợ lắp ráp, thiết bị siết lực tiêu chuẩn.

- Đặc điểm: Mỗi trạm lắp ráp thực hiện một công việc cụ thể, được kết nối và kiểm soát bằng hệ thống máy tính trung tâm.

- Mục tiêu: Đảm bảo mọi chi tiết được lắp đúng vị trí, đúng lực siết và đáp ứng tiêu chuẩn kỹ thuật của nhà sản xuất.

Khu vực kiểm tra chất lượng (Inspection & Testing)

Trước khi xe rời khỏi nhà máy, toàn bộ sản phẩm được kiểm tra nghiêm ngặt để bảo đảm an toàn và hiệu suất.

- Công đoạn kiểm tra: Độ kín, hệ thống phanh, đèn, khí thải, tiếng ồn, độ rung và khả năng vận hành.

- Thiết bị sử dụng: Máy kiểm tra phanh, buồng mưa mô phỏng, máy chẩn đoán điện tử, băng thử động cơ.

- Mục tiêu: Đảm bảo chiếc xe hoàn thiện đạt tiêu chuẩn an toàn, kỹ thuật và thẩm mỹ trước khi xuất xưởng.

Hệ thống hỗ trợ và điều phối

Bên cạnh các khu vực chính, dây chuyền còn được trang bị các hệ thống phụ trợ giúp đảm bảo hoạt động liên tục và chính xác:

- Hệ thống vận chuyển – băng chuyền tự động: Di chuyển thân xe giữa các công đoạn.

- Hệ thống quản lý dữ liệu sản xuất (MES): Giám sát thời gian thực, ghi nhận thông tin từng sản phẩm.

- Hệ thống an toàn và cảnh báo: Bảo vệ nhân viên, phát hiện sự cố và dừng khẩn cấp khi cần thiết.

Quy trình hoạt động của dây chuyền lắp ráp ô tô

Quy trình hoạt động của dây chuyền lắp ráp ô tô được thiết kế theo trình tự khoa học, giúp tối ưu hóa năng suất, giảm sai sót và đảm bảo chất lượng đồng nhất cho từng sản phẩm. Mỗi công đoạn được kết nối liên tục thông qua hệ thống băng chuyền, robot và phần mềm điều khiển trung tâm, tạo nên một dây chuyền khép kín – từ khung xe ban đầu đến chiếc xe hoàn thiện sẵn sàng xuất xưởng.

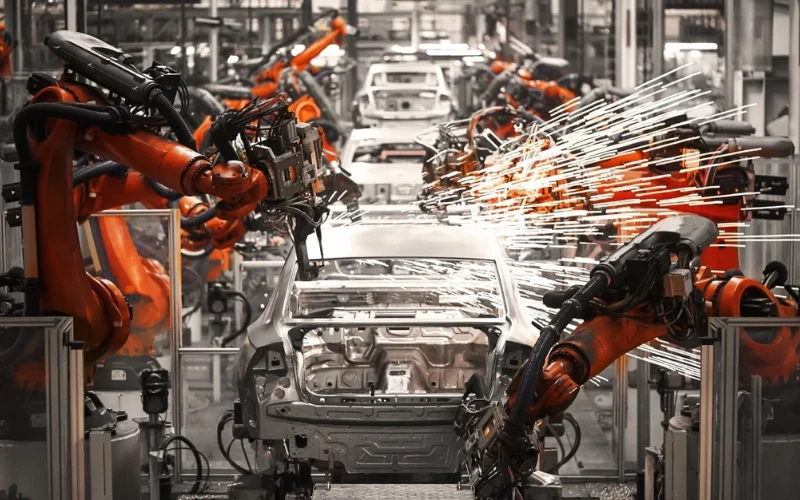

Giai đoạn hàn và ghép khung thân xe (Body Assembly)

Quy trình bắt đầu từ việc các tấm thép dập sẵn được vận chuyển đến khu vực hàn.

- Các robot hàn điểm tự động ghép nối từng chi tiết nhỏ như cửa, sàn, mui, khung sườn lại với nhau để tạo thành thân xe hoàn chỉnh.

- Sau đó, khung xe được đưa qua hệ thống đo kiểm tự động bằng tia laser để đảm bảo sai số kích thước nằm trong giới hạn cho phép.

- Đây là giai đoạn quyết định đến độ chính xác, độ bền và an toàn của xe.

Giai đoạn xử lý bề mặt và sơn (Painting Process)

Thân xe sau khi hàn được chuyển đến khu vực sơn thông qua băng chuyền tự động.

- Xe được tẩy dầu, làm sạch bề mặt và nhúng qua bể phủ sơn tĩnh điện (ED coating) để chống gỉ sét.

- Tiếp theo, các robot phun sơn sẽ thực hiện các lớp sơn lót, sơn màu và sơn bóng.

- Cuối cùng, xe được đưa vào lò sấy để cố định lớp sơn, tạo độ bóng và độ bền cho bề mặt.

- Toàn bộ quá trình được kiểm soát trong môi trường kín nhằm đảm bảo tiêu chuẩn an toàn và giảm thiểu ô nhiễm.

Giai đoạn lắp ráp tổng thành (General Assembly)

Khi khung thân đã hoàn thiện bề mặt, xe được chuyển tới dây chuyền lắp ráp chính – nơi tất cả các bộ phận được ghép nối lại thành sản phẩm hoàn chỉnh.

- Lắp đặt hệ thống cơ khí: Động cơ, hộp số, trục truyền động, hệ thống treo, phanh, lái…

- Lắp đặt hệ thống điện và nội thất: Dây điện, bảng taplo, ghế, vô lăng, cửa, kính, hệ thống điều hòa, âm thanh…

- Lắp bánh xe và kiểm tra hoàn thiện ngoại thất.

- Quá trình này kết hợp giữa robot hỗ trợ và kỹ thuật viên vận hành, đảm bảo mọi chi tiết được lắp đúng vị trí, đúng mô-men siết và đạt tiêu chuẩn kỹ thuật của nhà sản xuất.

Giai đoạn kiểm tra và chạy thử (Inspection & Testing)

Trước khi xuất xưởng, xe phải trải qua hàng loạt bài kiểm tra nghiêm ngặt:

- Kiểm tra chức năng: Hệ thống đèn, còi, điện, điều hòa, hệ thống giải trí.

- Kiểm tra vận hành: Phanh, lái, độ rung, độ ồn, khả năng tăng tốc.

- Kiểm tra độ kín: Buồng mưa mô phỏng để đảm bảo xe không bị rò nước.

- Kiểm tra động cơ và khí thải: Đánh giá hiệu suất và mức độ đáp ứng tiêu chuẩn môi trường.

- Sau khi vượt qua tất cả các bài kiểm tra, xe được dán tem đạt chuẩn chất lượng và chuyển sang khu vực đóng gói – vận chuyển.

Tự động hóa và giám sát trong toàn bộ quy trình

Trong các nhà máy hiện đại, toàn bộ quy trình trên được kết nối thông qua hệ thống quản lý sản xuất (MES) và điều khiển tự động (PLC/SCADA).

- Mỗi sản phẩm đều có mã định danh riêng (barcode/RFID) để theo dõi tình trạng sản xuất theo thời gian thực.

- Dữ liệu từ cảm biến, robot và thiết bị kiểm tra được gửi về trung tâm điều khiển, giúp kỹ sư dễ dàng giám sát, phân tích và xử lý kịp thời khi có sai lệch.

Phân loại dây chuyền lắp ráp ô tô

Dây chuyền lắp ráp ô tô có thể được thiết kế với nhiều cấu hình khác nhau, tùy thuộc vào mức độ tự động hóa, loại phương tiện sản xuất và mục tiêu vận hành của nhà máy. Việc phân loại giúp doanh nghiệp xác định mô hình phù hợp, tối ưu chi phí đầu tư và năng suất sản xuất. Dưới đây là ba nhóm phân loại phổ biến nhất:

Phân loại theo mức độ tự động hóa

Dây chuyền lắp ráp thủ công (Manual Assembly Line)

- Toàn bộ công đoạn được thực hiện bởi công nhân, sử dụng dụng cụ cơ khí đơn giản như máy siết, cần nâng, thiết bị hàn tay.

- Ưu điểm: chi phí đầu tư thấp, dễ thay đổi mẫu mã, phù hợp với quy mô sản xuất nhỏ hoặc xưởng lắp ráp thử nghiệm.

- Nhược điểm: năng suất thấp, phụ thuộc nhiều vào tay nghề công nhân, khó đảm bảo chất lượng đồng nhất.

- Ứng dụng: xưởng sản xuất xe đặc chủng, xe concept hoặc các dòng xe lắp ráp thủ công cao cấp (như Rolls-Royce, Bentley).

Dây chuyền bán tự động (Semi-Automatic Assembly Line)

- Là mô hình phổ biến nhất hiện nay, kết hợp giữa lao động thủ công và thiết bị tự động.

- Robot thực hiện các công đoạn đòi hỏi độ chính xác cao (hàn, sơn, lắp động cơ), trong khi công nhân phụ trách lắp chi tiết nội thất hoặc kiểm tra chất lượng.

- Ưu điểm: cân bằng giữa năng suất và chi phí đầu tư, dễ nâng cấp lên tự động hóa toàn phần.

- Nhược điểm: vẫn cần nhiều nhân lực, đòi hỏi quản lý chặt chẽ để tránh sai sót.

- Ứng dụng: các nhà máy của Toyota, Ford, Hyundai, VinFast ở Việt Nam.

Dây chuyền tự động hoàn toàn (Fully Automated / Smart Assembly Line)

- Toàn bộ quá trình sản xuất được vận hành bởi robot, cảm biến và hệ thống điều khiển thông minh (PLC, MES, SCADA).

- Tích hợp IoT công nghiệp, AI, dữ liệu lớn (Big Data) giúp giám sát và tối ưu quy trình theo thời gian thực.

- Ưu điểm: năng suất cao, chất lượng ổn định, giảm sai lỗi, tối ưu chi phí dài hạn.

- Nhược điểm: chi phí đầu tư ban đầu lớn, yêu cầu kỹ thuật bảo trì cao.

- Ứng dụng: các nhà máy hiện đại của Tesla, BMW, Mercedes-Benz, Toyota Production System 4.0.

Phân loại theo loại xe sản xuất

Dây chuyền lắp ráp xe du lịch (Passenger Car Line)

- Tập trung vào xe con, sedan, SUV, hatchback.

- Yêu cầu độ chính xác cao, tốc độ sản xuất nhanh và tính thẩm mỹ lớn.

- Trang bị hệ thống robot hàn, phun sơn và lắp ráp nội thất hiện đại.

Dây chuyền lắp ráp xe tải và xe bus (Commercial Vehicle Line)

- Thiết kế cho khung gầm lớn, tải trọng cao, nhiều biến thể cấu hình.

- Ít tự động hóa hơn do đặc thù kích thước và sự đa dạng linh kiện.

- Thường chia nhỏ theo công đoạn lắp khung gầm, cabin và hệ thống động lực.

Dây chuyền lắp ráp xe điện (EV Assembly Line)

- Là xu hướng mới trong ngành công nghiệp ô tô.

- Tích hợp công đoạn lắp bộ pin, mô-tơ điện, hệ thống điều khiển trung tâm (BMS).

- Đòi hỏi khu vực riêng biệt để đảm bảo an toàn điện và kiểm soát nhiệt độ pin.

- Ứng dụng công nghệ tự động hóa cao và hệ thống quản lý năng lượng thông minh.

Phân loại theo hình thức tổ chức sản xuất

Dây chuyền dạng thẳng (Straight Line Assembly)

- Các công đoạn được bố trí theo một trục tuyến tính, sản phẩm di chuyển một chiều từ đầu đến cuối.

- Thích hợp cho nhà máy diện tích lớn, sản xuất khối lượng cao.

Dây chuyền dạng vòng (Loop Line)

- Sản phẩm quay vòng qua các trạm, thuận tiện khi cần kiểm tra hoặc tái xử lý.

- Tiết kiệm diện tích, tối ưu luồng vận chuyển.

Dây chuyền module (Modular Line)

- Mỗi module là một cụm công đoạn riêng (ví dụ: module động cơ, module nội thất), sau đó ghép lại ở giai đoạn cuối.

- Linh hoạt, dễ mở rộng, phù hợp với sản xuất đa mẫu mã.

Song, việc lựa chọn loại dây chuyền lắp ráp ô tô phụ thuộc vào mục tiêu sản xuất, quy mô nhà máy và định hướng công nghệ. Với xu hướng công nghiệp 4.0, các doanh nghiệp đang dần chuyển dịch từ dây chuyền bán tự động sang dây chuyền thông minh – nơi mọi dữ liệu được kết nối, giám sát và tối ưu theo thời gian thực để đạt hiệu suất tối đa.

Ưu điểm của dây chuyền lắp ráp ô tô hiện đại

Sự phát triển của khoa học kỹ thuật và công nghệ tự động hóa đã mang đến những bước tiến vượt bậc cho ngành sản xuất ô tô. Các dây chuyền lắp ráp hiện đại ngày nay không chỉ giúp tối ưu năng suất mà còn bảo đảm chất lượng, độ an toàn và tính ổn định trong từng sản phẩm. Dưới đây là những ưu điểm nổi bật của dây chuyền lắp ráp ô tô hiện đại.

Tăng năng suất và hiệu quả sản xuất

Dây chuyền hiện đại được thiết kế với khả năng hoạt động liên tục, chính xác và đồng bộ giữa các công đoạn.

- Tự động hóa giúp rút ngắn thời gian sản xuất, giảm thiểu thời gian chờ giữa các khâu.

- Robot và hệ thống điều khiển thông minh có thể làm việc 24/7 mà không bị gián đoạn, đảm bảo công suất cao và ổn định.

- Nhờ đó, sản lượng xe xuất xưởng được tăng đáng kể, đáp ứng nhanh nhu cầu thị trường.

Đảm bảo chất lượng và độ chính xác cao

Chất lượng sản phẩm luôn là yếu tố sống còn của ngành ô tô.

- Các robot hàn, sơn, lắp ráp trong dây chuyền hiện đại có khả năng làm việc với sai số cực nhỏ, giúp từng chi tiết được lắp đúng vị trí, đúng lực siết.

- Hệ thống cảm biến và kiểm tra tự động phát hiện lỗi ngay trong quá trình sản xuất, giảm thiểu phế phẩm và chi phí sửa chữa.

- Kết quả là mỗi chiếc xe khi xuất xưởng đều đạt tiêu chuẩn kỹ thuật và an toàn cao nhất.

Giảm chi phí nhân công và nguyên vật liệu

Việc ứng dụng công nghệ tự động hóa giúp doanh nghiệp tối ưu hóa nguồn nhân lực.

- Nhiều công đoạn trước đây cần hàng chục công nhân thì nay chỉ cần vài kỹ thuật viên giám sát hệ thống.

- Quá trình phun sơn, hàn hay lắp ráp được kiểm soát chính xác giúp giảm hao hụt nguyên liệu, nâng cao hiệu quả sử dụng vật tư.

- Về lâu dài, dây chuyền hiện đại giúp giảm chi phí sản xuất trên mỗi đơn vị sản phẩm, nâng cao sức cạnh tranh của doanh nghiệp.

Kiểm soát và truy xuất dữ liệu dễ dàng

Dây chuyền hiện đại được tích hợp hệ thống quản lý sản xuất (MES) và hệ thống giám sát điều khiển (SCADA/PLC).

- Mỗi xe đều có mã định danh điện tử (RFID, barcode) giúp theo dõi trạng thái sản xuất theo thời gian thực.

- Dữ liệu về chất lượng, năng suất, tiêu hao năng lượng được lưu trữ và phân tích để cải thiện quy trình.

- Nhờ đó, doanh nghiệp có thể truy xuất nguồn gốc và kiểm soát chất lượng toàn diện, đáp ứng yêu cầu của các tiêu chuẩn quốc tế như ISO/TS 16949.

Đảm bảo an toàn lao động và thân thiện môi trường

- Các robot và thiết bị tự động giúp giảm tiếp xúc trực tiếp của con người với môi trường độc hại như hàn, sơn, dung môi hóa chất.

- Dây chuyền được trang bị hệ thống lọc bụi, xử lý khí thải, thu hồi dung môi, đáp ứng các quy chuẩn về môi trường.

- Nhờ đó, môi trường làm việc an toàn hơn, đồng thời giảm phát thải CO₂ và chất thải công nghiệp ra bên ngoài.

Linh hoạt và dễ dàng mở rộng quy mô

Dây chuyền hiện đại có thiết kế module hóa, giúp doanh nghiệp dễ dàng nâng cấp hoặc thay đổi cấu hình khi ra mắt dòng xe mới.

- Các robot, băng chuyền, trạm lắp ráp có thể lập trình lại để phù hợp với kích thước và đặc tính của từng mẫu xe.

- Điều này giúp nhà máy nhanh chóng thích ứng với xu hướng mới như xe điện, xe hybrid hoặc xe tự lái, mà không cần đầu tư lại toàn bộ hệ thống.

Nâng cao hình ảnh và năng lực cạnh tranh của doanh nghiệp

Một dây chuyền hiện đại không chỉ thể hiện trình độ công nghệ mà còn là minh chứng cho năng lực sản xuất và chất lượng sản phẩm của thương hiệu.

- Doanh nghiệp sở hữu dây chuyền tiên tiến sẽ dễ dàng thu hút đối tác, mở rộng thị trường xuất khẩu và khẳng định vị thế trong chuỗi cung ứng toàn cầu.

Tiêu chí lựa chọn dây chuyền lắp ráp ô tô phù hợp

Việc đầu tư vào dây chuyền lắp ráp ô tô là một quyết định quan trọng, ảnh hưởng trực tiếp đến năng suất, chất lượng sản phẩm và hiệu quả kinh tế lâu dài của doanh nghiệp. Để lựa chọn được dây chuyền phù hợp, cần xem xét toàn diện nhiều yếu tố từ quy mô sản xuất, loại hình sản phẩm cho đến khả năng quản lý và định hướng phát triển trong tương lai.

Dưới đây là những tiêu chí quan trọng giúp doanh nghiệp lựa chọn dây chuyền lắp ráp ô tô tối ưu.

Quy mô và công suất sản xuất của nhà máy

Đây là yếu tố nền tảng khi thiết kế và đầu tư dây chuyền.

- Với các nhà máy quy mô nhỏ hoặc giai đoạn khởi đầu, dây chuyền bán tự động là lựa chọn hợp lý, giúp cân bằng chi phí đầu tư và hiệu suất vận hành.

- Ngược lại, những doanh nghiệp sản xuất quy mô lớn hoặc hướng tới xuất khẩu nên đầu tư dây chuyền tự động hóa cao để đảm bảo năng suất, đồng thời giảm chi phí dài hạn.

- Việc xác định đúng công suất giúp tránh tình trạng “dư thừa thiết bị” hoặc “quá tải dây chuyền” trong quá trình vận hành.

Loại xe và tiêu chuẩn kỹ thuật của sản phẩm

Mỗi dòng xe (xe con, xe tải, xe điện, xe chuyên dụng…) có yêu cầu kỹ thuật và quy trình lắp ráp khác nhau.

- Dây chuyền cho xe du lịch đòi hỏi độ chính xác và tính thẩm mỹ cao.

- Dây chuyền xe tải, xe bus cần khả năng xử lý chi tiết lớn, hệ thống nâng hạ mạnh mẽ.

- Với xe điện, cần thêm các module chuyên dụng cho lắp ráp pin, hệ thống điện áp cao, và khu vực kiểm tra an toàn điện.

Do đó, doanh nghiệp cần làm việc với đơn vị cung cấp có kinh nghiệm thiết kế dây chuyền phù hợp từng loại xe, đảm bảo tuân thủ tiêu chuẩn quốc tế (ISO, IATF, ECE…).

Mức độ tự động hóa mong muốn

Tùy vào chiến lược đầu tư, doanh nghiệp có thể lựa chọn mức độ tự động hóa phù hợp:

- Thủ công hoặc bán tự động: phù hợp giai đoạn đầu, linh hoạt, dễ điều chỉnh.

- Tự động hóa cao: yêu cầu vốn lớn nhưng mang lại hiệu quả vượt trội về năng suất, chất lượng và giảm rủi ro.

Ngoài ra, cần xem xét khả năng kết nối hệ thống IoT, robot công nghiệp và phần mềm điều hành MES/ERP, giúp quản lý toàn bộ quá trình sản xuất trong thời gian thực.

Khả năng mở rộng và nâng cấp trong tương lai

Ngành ô tô thay đổi nhanh chóng với các xu hướng như xe điện, xe hybrid, công nghệ tự lái.

- Dây chuyền nên có thiết kế module hóa, dễ dàng thay đổi hoặc mở rộng khi doanh nghiệp phát triển dòng xe mới.

- Hệ thống điều khiển trung tâm cần hỗ trợ cập nhật phần mềm, tích hợp robot mới mà không ảnh hưởng đến hoạt động sản xuất hiện tại.

Việc lựa chọn dây chuyền có tính linh hoạt cao giúp doanh nghiệp tiết kiệm chi phí tái đầu tư và duy trì lợi thế cạnh tranh lâu dài.

Đơn vị cung cấp dây chuyền uy tín và dịch vụ hậu mãi

Một dây chuyền hiện đại không chỉ cần thiết bị tốt mà còn đòi hỏi giải pháp tổng thể và hỗ trợ kỹ thuật lâu dài.

- Nên ưu tiên các nhà cung cấp có kinh nghiệm trong lĩnh vực ô tô, đã triển khai cho những thương hiệu lớn, có dịch vụ bảo trì, đào tạo và cung cấp linh kiện thay thế nhanh chóng.

- Các yếu tố cần đánh giá gồm: chất lượng thiết bị, thời gian lắp đặt, độ ổn định, chi phí bảo dưỡng và hỗ trợ kỹ thuật 24/7.

- Hợp tác với đối tác uy tín giúp doanh nghiệp giảm thiểu rủi ro và đảm bảo dây chuyền vận hành ổn định trong suốt vòng đời dự án.

Hiệu quả kinh tế và thời gian hoàn vốn

Bên cạnh yếu tố kỹ thuật, doanh nghiệp cần tính toán kỹ bài toán tài chính:

- Chi phí đầu tư ban đầu (thiết bị, mặt bằng, nhân công lắp đặt).

- Chi phí vận hành, tiêu hao điện năng, bảo dưỡng định kỳ.

- Dự kiến năng suất và lợi nhuận mang lại trong 3–5 năm.

Việc lập phân tích ROI (Return on Investment) giúp xác định thời gian hoàn vốn và đánh giá tính khả thi của dự án.

Tuân thủ tiêu chuẩn an toàn và môi trường

Cuối cùng, dây chuyền cần đáp ứng các quy định về an toàn lao động, xử lý khí thải, tiếng ồn và tiêu thụ năng lượng.

- Hệ thống sơn cần có thiết bị lọc bụi, thu hồi dung môi và giảm phát thải VOCs.

- Các robot và thiết bị cơ khí phải có cảm biến an toàn, dừng khẩn cấp và rào chắn bảo vệ.

- Việc tuân thủ tiêu chuẩn môi trường không chỉ bảo vệ sức khỏe người lao động mà còn giúp doanh nghiệp đạt chứng nhận quốc tế, thuận lợi khi xuất khẩu.

Ứng dụng thực tế tại các nhà máy sản xuất ô tô

Dây chuyền lắp ráp ô tô hiện đại là “trái tim” của mỗi nhà máy sản xuất, nơi hội tụ công nghệ, kỹ thuật và tự động hóa ở mức cao nhất. Trên thực tế, các nhà máy ô tô lớn trên thế giới và tại Việt Nam đều đang đầu tư mạnh mẽ vào hệ thống dây chuyền thông minh nhằm nâng cao năng suất, chất lượng và khả năng cạnh tranh.

Dưới đây là một số ứng dụng tiêu biểu của dây chuyền lắp ráp ô tô trong thực tế sản xuất:

Ứng dụng trong các nhà máy sản xuất toàn cầu

- Toyota (Nhật Bản):

- Toyota áp dụng hệ thống TPS (Toyota Production System) nổi tiếng, trong đó dây chuyền lắp ráp được tổ chức theo triết lý “Just in Time” – mọi linh kiện được cung ứng và lắp ráp đúng lúc cần thiết, giúp giảm tồn kho và tối ưu hiệu quả.

- Hệ thống robot ABB và Fanuc đảm nhận các công đoạn hàn, sơn và lắp ráp tự động, trong khi con người tập trung vào giám sát, kiểm tra và tinh chỉnh chất lượng.

- Tesla (Mỹ):

- Tesla là ví dụ điển hình của nhà máy sản xuất ô tô thông minh, nơi robot chiếm hơn 80% khâu lắp ráp.

- Dây chuyền được tích hợp hoàn toàn với hệ thống điều khiển trung tâm (AI & IoT), cho phép theo dõi từng chi tiết xe trong thời gian thực.

- Việc ứng dụng robot AGV (xe tự hành) giúp linh kiện được vận chuyển tự động giữa các công đoạn mà không cần nhân công.

- BMW (Đức):

- BMW sử dụng dây chuyền linh hoạt (flexible assembly line) có thể điều chỉnh để sản xuất nhiều mẫu xe khác nhau trên cùng một dây chuyền.

- Hệ thống camera và cảm biến 3D hỗ trợ công nhân trong các khâu lắp ráp chính xác cao, như gắn cửa, kính, hay chi tiết nội thất cao cấp.

Ứng dụng tại các nhà máy sản xuất ô tô ở Việt Nam

- VinFast (Hải Phòng):

- Nhà máy VinFast được xây dựng theo tiêu chuẩn công nghiệp 4.0, trong đó hơn 90% công đoạn hàn, sơn và lắp ráp được tự động hóa bằng robot ABB.

- Hệ thống dây chuyền có thể sản xuất nhiều mẫu xe khác nhau – từ xe điện, SUV đến sedan – chỉ bằng việc thay đổi chương trình điều khiển.

- Dữ liệu sản xuất được giám sát qua hệ thống MES và SCADA, giúp quản lý năng suất, chất lượng và bảo trì thiết bị theo thời gian thực.

- Thaco Auto (Chu Lai – Quảng Nam):

- Dây chuyền lắp ráp tại Thaco được chia thành nhiều khu vực chuyên biệt: hàn thân vỏ, sơn, lắp ráp và kiểm định.

- Các thiết bị nhập khẩu từ Nhật Bản, Hàn Quốc và Đức đảm bảo độ chính xác cao, đồng thời hệ thống băng tải liên hoàn giúp vận chuyển xe giữa các phân xưởng mà không cần thao tác thủ công.

- Hyundai Thành Công (Ninh Bình):

- Dây chuyền lắp ráp Hyundai ứng dụng công nghệ tự động hóa bán phần, kết hợp robot và nhân công lành nghề để cân bằng giữa năng suất và chi phí đầu tư.

- Hệ thống kiểm tra cuối dây chuyền đảm bảo từng chiếc xe đạt chuẩn trước khi xuất xưởng, đáp ứng tiêu chuẩn toàn cầu của Hyundai Motor.

Xu hướng ứng dụng trong tương lai

- Tích hợp trí tuệ nhân tạo (AI) và thị giác máy tính (Machine Vision) để phát hiện lỗi sản phẩm tự động.

- Sử dụng robot cộng tác (Cobots) làm việc cùng con người trong các công đoạn đòi hỏi linh hoạt cao.

- Kết nối IoT và dữ liệu lớn (Big Data) giúp tối ưu vận hành, dự đoán bảo trì và giảm thời gian dừng máy.

- Mô phỏng ảo (Digital Twin) cho phép kiểm thử và tối ưu dây chuyền trước khi đưa vào thực tế, tiết kiệm thời gian và chi phí đầu tư.

Dây chuyền lắp ráp ô tô đóng vai trò trung tâm trong toàn bộ quá trình sản xuất – là nơi kết tinh giữa công nghệ, kỹ thuật cơ khí chính xác và tự động hóa hiện đại. Một dây chuyền được thiết kế tối ưu không chỉ giúp nâng cao năng suất, tiết kiệm nhân công mà còn đảm bảo chất lượng đồng nhất cho từng chiếc xe xuất xưởng. Trong bối cảnh công nghiệp 4.0, xu hướng phát triển của dây chuyền lắp ráp ô tô sẽ tiếp tục hướng đến tự động hóa toàn diện, linh hoạt và thông minh hơn, ứng dụng các công nghệ như AI, IoT, Robot cộng tác và Digital Twin. Điều này mở ra cơ hội lớn cho các doanh nghiệp sản xuất ô tô Việt Nam trong việc nâng cao năng lực cạnh tranh, tham gia sâu hơn vào chuỗi giá trị toàn cầu. Tóm lại, đầu tư vào dây chuyền lắp ráp ô tô hiện đại chính là đầu tư cho tương lai của ngành công nghiệp ô tô, góp phần thúc đẩy quá trình hiện đại hóa, tự động hóa và phát triển bền vững trong kỷ nguyên số.