Trong bối cảnh nền kinh tế toàn cầu hóa và sự bùng nổ của thương mại điện tử (E-commerce), khâu đóng gói không còn là một công đoạn hậu cần đơn thuần mà đã trở thành yếu tố then chốt quyết định hiệu suất chuỗi cung ứng và trải nghiệm khách hàng. Một thùng hàng được đóng gói chuyên nghiệp không chỉ bảo vệ sản phẩm khỏi các rủi ro va đập trong quá trình vận chuyển mà còn là bộ mặt thương hiệu khi đến tay người tiêu dùng. Nhu cầu về tốc độ, độ chính xác và tính đồng nhất ngày càng tăng đã thúc đẩy các doanh nghiệp sản xuất và logistics chuyển dịch mạnh mẽ từ quy trình thủ công sang tự động hóa. Dây chuyền đóng thùng carton tự động chính là giải pháp công nghệ trọng tâm cho sự chuyển đổi này.

Dây chuyền đóng thùng carton tự động là gì?

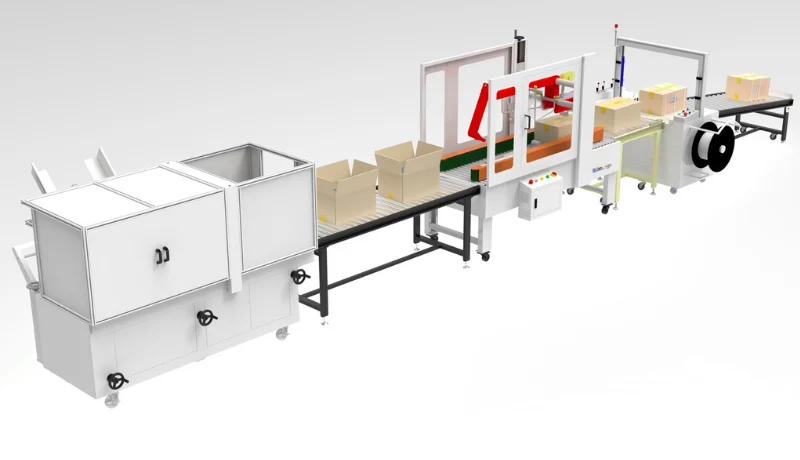

Dây chuyền đóng thùng carton tự động là một hệ thống cơ điện tử phức tạp, được thiết kế để thay thế hoàn toàn các thao tác đóng gói thủ công. Hệ thống này không chỉ đơn thuần là tập hợp các máy móc mà là sự tích hợp đồng bộ của các module chuyên biệt (máy dựng thùng, robot xếp sản phẩm, máy dán kín, v.v.), hoạt động theo một chu trình khép kín, được điều khiển tập trung. Mục tiêu là biến phôi thùng phẳng và sản phẩm đơn lẻ thành các kiện hàng đã hoàn thiện, sẵn sàng cho khâu lưu trữ và vận chuyển.

Dây chuyền tự động đóng vai trò chiến lược trong hoạt động sản xuất hiện đại:

- Tăng hiệu suất: Đạt tốc độ đóng gói vượt trội so với con người, đảm bảo đáp ứng kịp thời các đơn hàng lớn.

- Đảm bảo chất lượng: Loại bỏ sai sót do yếu tố con người, duy trì kích thước, độ kín và tính thẩm mỹ của thùng carton ở mức độ đồng nhất tuyệt đối.

- Bảo vệ sản phẩm: Đảm bảo sản phẩm được xếp đúng cách, cố định chắc chắn bên trong thùng, giảm thiểu rủi ro hư hỏng trong quá trình vận chuyển.

Cấu tạo và nguyên lý hoạt động

Các thành phần chính của dây chuyền

Dây chuyền tự động là sự kết hợp đồng bộ của các thiết bị chuyên dụng, được điều khiển tập trung để đảm bảo tính liên tục và chính xác. Các thành phần cốt lõi bao gồm:

- Máy Mở/Dựng thùng (Case Erector/Opener):

- Chức năng: Thiết bị này đóng vai trò là điểm khởi đầu, tự động lấy từng phôi carton phẳng từ kho chứa, mở phôi thành hình hộp, sau đó gấp và dán kín bốn cánh đáy thùng (bằng băng keo hoặc keo nóng chảy).

- Cơ chế hoạt động: Sử dụng giác hút chân không (Vacuum Suction Cups) để hút và tách phôi thùng một cách chính xác. Phôi thùng sau đó được đẩy qua cơ cấu cơ khí để dựng đứng 90 độ. Hệ thống khí nén và servo motor điều khiển quá trình gấp và dán đáy. Tốc độ dựng thùng quyết định tốc độ tối đa của toàn bộ dây chuyền.

- Hệ thống Băng tải và Định vị Sản phẩm:

- Băng tải chính: Thường là băng tải con lăn hoặc băng tải mô-đun (modular belt) với tốc độ điều chỉnh được, chịu trách nhiệm di chuyển các thùng carton rỗng sau khi được dựng.

- Cơ cấu phân làn/định vị: Đây là phần quan trọng để chuẩn bị sản phẩm cho khâu đóng gói. Các cảm biến quang (Photoelectric Sensors) đếm và xác định vị trí sản phẩm. Cơ cấu phân làn (Lane Divider) hoặc hệ thống băng tải đa tầng sẽ nhóm sản phẩm lại thành từng cụm theo đúng pattern đã lập trình trước khi chuyển giao cho robot.

- Robot/Thiết bị Gắp đặt Sản phẩm (Case Packer):

- Công nghệ: Đây là module trung tâm thực hiện thao tác xếp sản phẩm vào thùng. Các loại Case Packer phổ biến bao gồm Robot Gantry (kiểu khung, tốc độ cao), Robot SCARA hoặc Robot Palletizing đa trục.

- Chức năng: Robot sử dụng End-of-Arm Tooling (EOAT) chuyên dụng (như kẹp cơ khí hoặc giác hút) để gắp nhóm sản phẩm đã được định vị và đặt chúng chính xác vào thùng rỗng theo bố cục (layout) đã thiết lập trong PLC (ví dụ: 3×4×2). Đối với sản phẩm dễ vỡ, phương pháp Drop Packer hoặc Side Loader có thể được ưu tiên để đảm bảo độ an toàn.

- Máy Đóng nắp và Dán kín (Case Sealer/Taper):

- Cơ chế gấp nắp: Thùng chứa đầy sản phẩm di chuyển qua máy. Các cánh nắp trên được các thanh dẫn hướng hoặc cánh tay cơ khí tự động gấp vào để chuẩn bị cho quá trình dán kín.

- Phương pháp dán:

- Dùng băng keo (Tape Sealer): Đơn giản, chi phí vật tư thấp. Máy tự động cắt và dán băng keo hình chữ ‘H’ ở mặt trên và mặt dưới của thùng.

- Dùng keo nóng chảy (Hot Melt Sealer): Mang lại độ kín cao, thẩm mỹ hơn, và tốc độ khô nhanh, thường được ưu tiên trong các ngành yêu cầu tiêu chuẩn vệ sinh hoặc độ bền cao.

- Thiết bị Phụ trợ (In ấn và Kiểm tra):

- Máy In phun/Laser: In dữ liệu biến đổi (Variable Data) như ngày sản xuất (MFG), hạn sử dụng (EXP), mã lô (Batch code), hoặc mã vạch 2D (QR code) lên thùng. Máy in laser thường được sử dụng cho tốc độ cao và độ bền vĩnh viễn.

- Hệ thống Kiểm tra (Vision System): Sử dụng camera công nghiệp để thực hiện các chức năng kiểm soát chất lượng tự động như: Quét mã vạch, kiểm tra thùng đã đầy đủ sản phẩm chưa (fill-level inspection), hoặc kiểm tra độ chính xác của đường dán keo. Bất kỳ thùng lỗi nào cũng sẽ được hệ thống từ chối và đẩy ra khỏi dây chuyền.

Sơ đồ khối và Nguyên lý hoạt động chung

- Sơ đồ Khối (Flowchart): Quá trình đóng thùng tự động diễn ra theo trình tự sáu bước chính sau:

- Bước 1: Cấp và Dựng thùng (Case Erecting): Phôi thùng được lấy từ kho chứa, sử dụng giác hút chân không để mở thành hình hộp, sau đó nắp đáy được gấp và dán kín (thường bằng băng keo hoặc keo nóng chảy).

- Bước 2: Định vị Sản phẩm: Sản phẩm được đưa đến khu vực xếp thùng. Các cảm biến và cơ cấu phân làn đảm bảo sản phẩm được nhóm lại theo đúng cấu hình xếp (pattern) đã lập trình.

- Bước 3: Gắp đặt Sản phẩm (Case Packing): Robot hoặc cơ cấu gantry (khung) thực hiện nhiệm vụ gắp và đặt chính xác nhóm sản phẩm vào bên trong thùng đã dựng.

- Bước 4: Gấp nắp: Thùng chứa đầy sản phẩm di chuyển đến module gấp nắp, nơi các nắp bên trên được tự động gấp vào.

- Bước 5: Dán kín và Hoàn thiện: Thùng được dán kín nắp trên (bằng băng keo hoặc keo nóng chảy).

- Bước 6: In mã và Xuất hàng: Máy in phun/laser in thông tin lô hàng, ngày sản xuất/hết hạn. Sau đó, thùng được chuyển ra khỏi dây chuyền, thường đi đến hệ thống robot xếp pallet tự động.

- Nguyên lý Điều khiển: Toàn bộ chu trình được điều khiển bởi Bộ điều khiển logic lập trình (PLC), đóng vai trò là “bộ não” của hệ thống. Giao diện Người-Máy (HMI) cho phép người vận hành giám sát tốc độ, trạng thái lỗi, và thay đổi các thông số đóng gói (như layout xếp, kích thước thùng). PLC giao tiếp với các cảm biến (phát hiện thùng, đếm sản phẩm) và các cơ cấu chấp hành (động cơ servo, van khí nén) để đảm bảo sự phối hợp nhịp nhàng, chính xác và an toàn tuyệt đối giữa các module.

Ưu điểm và Thách thức

Ưu điểm vượt trội của tự động hóa

Việc áp dụng dây chuyền đóng thùng carton tự động mang lại những lợi ích đột phá, giúp các doanh nghiệp nâng cao năng lực cạnh tranh:

- Tăng cường hiệu suất và công suất hoạt động: Khả năng hoạt động liên tục 24/7 không bị gián đoạn bởi mệt mỏi hay ca làm việc của con người. Dây chuyền tự động có thể đạt tốc độ đóng gói vượt trội, thường là hàng chục thùng mỗi phút, đáp ứng yêu cầu sản xuất khối lượng lớn (mass production) và các đợt cao điểm mùa vụ.

- Độ chính xác và chất lượng đồng nhất: Các hệ thống điều khiển PLC và robot đảm bảo mọi công đoạn (dựng thùng, xếp sản phẩm, dán băng keo) đều thực hiện với độ chính xác cao. Điều này loại bỏ hoàn toàn lỗi đóng gói do con người (như dán băng keo lệch, xếp sai số lượng, hoặc thùng bị móp méo), đảm bảo chất lượng và thẩm mỹ đồng nhất cho tất cả sản phẩm.

- Tối ưu hóa chi phí vận hành (OPEX): Mặc dù chi phí đầu tư ban đầu cao, dây chuyền tự động giúp giảm đáng kể chi phí lao động trực tiếp (direct labor costs) trong dài hạn. Hơn nữa, nó tối ưu hóa việc sử dụng vật liệu (carton, băng keo) nhờ việc cắt và dán chính xác, giảm thiểu lãng phí và tiêu hao vật tư.

- Cải thiện an toàn lao động và môi trường làm việc: Tự động hóa giúp loại bỏ nhân viên khỏi các công đoạn lặp lại, nặng nhọc hoặc tiềm ẩn nguy hiểm (như nâng hạ, tiếp xúc với các chi tiết chuyển động tốc độ cao), từ đó giảm thiểu tối đa rủi ro tai nạn lao động.

Các thách thức và hạn chế

Bên cạnh những lợi ích to lớn, việc triển khai dây chuyền tự động cũng đặt ra những thách thức nhất định:

- Chi phí đầu tư ban đầu (CAPEX) lớn: Đây là rào cản lớn nhất đối với các doanh nghiệp vừa và nhỏ. Chi phí để mua sắm thiết bị chính (robot, máy dựng thùng) và thiết lập hệ thống điều khiển phức tạp đòi hỏi một khoản đầu tư vốn đáng kể.

- Yêu cầu cao về trình độ kỹ thuật và bảo trì: Để vận hành, lập trình, và đặc biệt là bảo trì, doanh nghiệp cần có đội ngũ kỹ sư và kỹ thuật viên chuyên môn cao về cơ điện tử, tự động hóa và lập trình PLC. Chi phí đào tạo hoặc thuê nhân lực chất lượng cao cũng là một khoản đầu tư không nhỏ.

- Hạn chế về tính linh hoạt (Changeover Time): Đối với các dây chuyền không được thiết kế theo mô-đun, việc chuyển đổi sản xuất giữa các kích thước thùng carton khác nhau có thể tốn nhiều thời gian điều chỉnh cơ khí và lập trình lại, làm giảm hiệu suất tổng thể khi sản xuất nhiều mặt hàng (SKUs) nhỏ lẻ.

- Rủi ro sự cố và sự phụ thuộc vào hệ thống: Do tính tích hợp cao, nếu một bộ phận then chốt bị lỗi (ví dụ: hỏng cảm biến, trục trặc robot), toàn bộ dây chuyền có thể bị dừng (Single Point of Failure), dẫn đến thiệt hại lớn về thời gian và sản xuất.

Ứng dụng thực tiễn và Xu hướng phát triển

Phạm vi ứng dụng thực tiễn rộng rãi

Dây chuyền đóng thùng carton tự động là một giải pháp linh hoạt và đã trở thành tiêu chuẩn trong nhiều ngành công nghiệp đòi hỏi sản lượng lớn và độ chính xác cao:

- Ngành Thực phẩm và Đồ uống (F&B): Được sử dụng để đóng gói các sản phẩm có hình dạng và trọng lượng đa dạng như chai nước giải khát, hộp sữa, lon bia, hoặc các gói bánh kẹo. Tự động hóa giúp đảm bảo tiêu chuẩn vệ sinh an toàn thực phẩm, đồng thời đáp ứng tốc độ cao của các nhà máy sản xuất hàng tiêu dùng nhanh (FMCG).

- Ngành Dược phẩm và Y tế: Nơi yêu cầu sự chính xác tuyệt đối. Dây chuyền tự động đảm bảo số lượng vỉ thuốc, hộp thuốc bên trong thùng là chính xác, đồng thời sử dụng hệ thống in nhãn và kiểm tra bằng hình ảnh (vision system) để xác nhận tính toàn vẹn và chống hàng giả.

- Ngành Điện tử và Phụ tùng: Ứng dụng để đóng gói các linh kiện điện tử nhạy cảm, dễ vỡ. Robot sẽ thao tác nhẹ nhàng và chính xác, giảm thiểu rủi ro hư hỏng do va chạm hoặc tĩnh điện trong quá trình đóng gói.

- Logistics và Kho bãi (Distribution Centers): Đặc biệt quan trọng đối với các trung tâm xử lý đơn hàng E-commerce. Dây chuyền tự động không chỉ đóng gói mà còn tích hợp cân trọng lượng, in bill vận chuyển, và phân loại thùng hàng theo tuyến, tối ưu hóa tốc độ xử lý đơn hàng.

Xu hướng công nghệ tương lai

Tự động hóa đóng gói đang phát triển mạnh mẽ theo các xu hướng của Công nghiệp 4.0:

- Robot Hóa và Trí tuệ Nhân tạo (AI):

- Tích hợp Robot cộng tác (Cobots): Robot làm việc chung với con người trong môi trường an toàn, đảm nhận các nhiệm vụ lặp lại và dễ dàng được lập trình lại cho các nhiệm vụ khác nhau.

- Hệ thống Thị giác Máy tính (Vision System): Sử dụng camera và thuật toán AI để không chỉ kiểm tra chất lượng sản phẩm và thùng hàng mà còn hướng dẫn robot tự điều chỉnh vị trí gắp, tăng độ chính xác lên mức tối đa.

- Internet Vạn vật Công nghiệp (IIoT) và Phân tích Dữ liệu:

- Mọi máy móc trong dây chuyền được trang bị cảm biến và kết nối với nền tảng đám mây. Dữ liệu thời gian thực (tốc độ, nhiệt độ, áp suất khí nén, chu kỳ hoạt động) được thu thập để thực hiện Bảo trì dự đoán (Predictive Maintenance), giúp phát hiện sớm các dấu hiệu hỏng hóc để thay thế linh kiện trước khi sự cố xảy ra.

- Hệ thống Mô-đun (Modular System) và Linh hoạt:

- Thiết kế dây chuyền dưới dạng các mô-đun độc lập, có thể dễ dàng tháo lắp và cấu hình lại. Điều này cho phép doanh nghiệp thay đổi kích thước/loại sản phẩm (Changeover) chỉ trong vài phút thay vì hàng giờ, tối đa hóa tính linh hoạt sản xuất.

- Đóng gói Xanh và Bền vững:

- Xu hướng sử dụng vật liệu đóng gói thân thiện với môi trường (như carton tái chế, băng keo giấy). Dây chuyền tự động được cải tiến để tối ưu hóa vật liệu, giảm thiểu khoảng trống bên trong thùng (void fill) và sử dụng năng lượng hiệu quả hơn.

Tóm lại, Dây chuyền đóng thùng carton tự động là một minh chứng rõ ràng cho sự phát triển không ngừng của ngành công nghiệp đóng gói trong kỷ nguyên 4.0. Bằng cách tích hợp các thành phần cơ khí chính xác, hệ thống điều khiển PLC và robot hiện đại, dây chuyền này đã giải quyết triệt để các vấn đề về năng suất thấp, chất lượng không đồng đều và rủi ro lao động của các quy trình thủ công. Sự chuyển đổi sang tự động hóa là yếu tố then chốt giúp các doanh nghiệp tối ưu hóa chi phí vận hành, nâng cao năng lực sản xuất và duy trì lợi thế cạnh tranh trên thị trường toàn cầu.